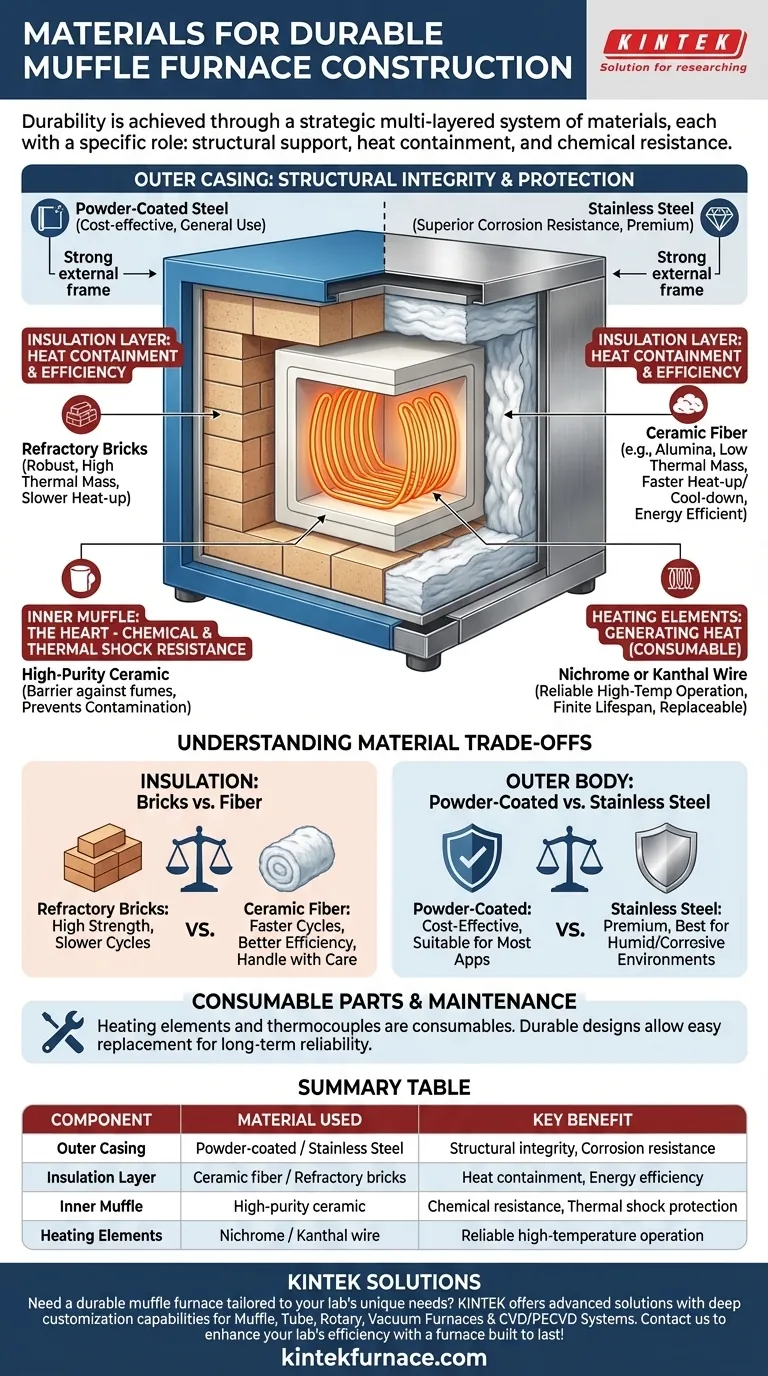

Para garantir a durabilidade, os fornos mufla são construídos utilizando um sistema multicamadas de materiais. Os componentes centrais responsáveis pela longevidade são uma carroceria externa robusta, geralmente feita de aço com revestimento em pó ou aço inoxidável, isolamento térmico de alto desempenho como fibra cerâmica ou tijolos refratários, e uma câmara interna quimicamente resistente, ou mufla, feita de cerâmica de alta pureza.

A durabilidade num forno mufla não é alcançada por um único material, mas por uma combinação estratégica de componentes. Cada material é selecionado para uma função específica: fornecer estrutura externa, conter calor extremo ou resistir a ataques químicos dentro da câmara de alta temperatura.

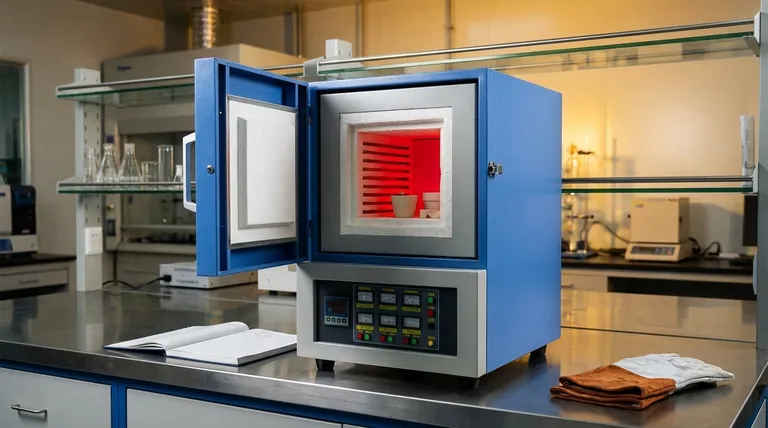

A Anatomia de um Forno Mufla Durável

O design de um forno mufla isola a amostra da radiação direta dos elementos de aquecimento. Sua durabilidade depende inteiramente do quão bem o material de cada componente desempenha sua função especializada.

A Carcaça Externa: Integridade Estrutural

O corpo externo do forno fornece suporte estrutural e proteção para os componentes internos.

Esta carcaça é tipicamente feita de Aço Doce (AD) com revestimento em pó ou, para maior longevidade, aço inoxidável. Embora o AD seja econômico, o aço inoxidável oferece maior resistência à corrosão, o que é vital em ambientes de laboratório.

A Camada de Isolamento: Contenção de Calor Extremo

O fator mais crítico tanto para a segurança quanto para a eficiência energética é a qualidade do isolamento térmico. Esta camada fica entre a carcaça externa e a câmara interna.

Os dois materiais mais comuns são tijolos refratários e fibra cerâmica (como fibra de alumina de alta pureza). Este isolamento é o que mantém a superfície externa fria ao toque enquanto mantém temperaturas extremas no interior, contribuindo diretamente para a vida útil operacional e a eficiência do forno.

A Mufla Interna: O Coração do Forno

A "mufla" em si é a câmara interna que contém o material a ser aquecido. Ela atua como uma barreira, protegendo os elementos de aquecimento de quaisquer fumos ou vapores liberados pela amostra.

Este componente é quase sempre feito de um material cerâmico durável. Isso proporciona excelente resistência ao choque térmico e ao ataque dos gases e vapores agressivos que podem ser produzidos em altas temperaturas, prevenindo contaminação e degradação.

Os Elementos de Aquecimento: Gerando o Calor

Embora não seja um material estrutural, a durabilidade dos elementos de aquecimento é crucial para a confiabilidade a longo prazo do forno.

Estes elementos, muitas vezes feitos de fio Nichrome ou Kanthal, são projetados para suportar milhares de horas de operação em temperaturas extremas. Sua capacidade de resistir à oxidação é o que determina sua vida útil e, consequentemente, os intervalos de manutenção do forno.

Compreendendo as Trocas de Materiais

A escolha do material para cada componente envolve equilibrar custo, desempenho e a aplicação pretendida. Entender essas trocas é fundamental para selecionar o instrumento certo.

Tijolos Refratários vs. Fibra Cerâmica

Tijolos refratários oferecem excelente resistência mecânica e são muito robustos. No entanto, eles têm uma massa térmica alta, o que significa que o forno aquecerá e esfriará mais lentamente.

O isolamento de fibra cerâmica tem uma massa térmica menor, permitindo ciclos de aquecimento e resfriamento mais rápidos e melhor eficiência energética. No entanto, pode ser mais suscetível a danos mecânicos se não for manuseado com cuidado.

Aço com Revestimento em Pó vs. Aço Inoxidável

Um corpo de aço com revestimento em pó é uma escolha perfeitamente adequada e econômica para a maioria das aplicações.

Uma carcaça de aço inoxidável é um recurso premium que oferece proteção superior contra ferrugem e corrosão. Vale a pena o investimento se o forno for usado em um ambiente úmido ou com produtos químicos corrosivos.

A Vida Útil dos Consumíveis

É importante reconhecer que os elementos de aquecimento e os sensores de temperatura (termopares) são efetivamente peças consumíveis. Sua vida útil é finita e é fortemente influenciada pela temperatura máxima de operação e pelo ambiente químico dentro do forno. Um design de forno durável permite a fácil substituição desses componentes.

Fazendo a Escolha Certa para Sua Aplicação

A composição ideal do material depende inteiramente do seu trabalho laboratorial específico.

- Se seu foco principal é aquecimento rápido e eficiência energética: Escolha um forno com isolamento de fibra cerâmica de alta qualidade.

- Se seu foco principal é processar cargas pesadas e robustez física máxima: Um forno revestido com tijolos refratários pode ser uma escolha melhor a longo prazo.

- Se você trabalha com materiais que liberam fumos corrosivos: Priorize um modelo com mufla de cerâmica de alta pureza e corpo externo de aço inoxidável.

Compreender como esses materiais trabalham juntos permite que você selecione um forno que não seja apenas uma ferramenta, mas um ativo confiável e de longo prazo para o seu trabalho.

Tabela Resumo:

| Componente | Material Utilizado | Benefício Chave |

|---|---|---|

| Carcaça Externa | Aço com revestimento em pó ou aço inoxidável | Integridade estrutural e resistência à corrosão |

| Camada de Isolamento | Fibra cerâmica ou tijolos refratários | Contenção de calor e eficiência energética |

| Mufla Interna | Cerâmica de alta pureza | Resistência química e proteção contra choque térmico |

| Elementos de Aquecimento | Fio Nichrome ou Kanthal | Operação confiável em alta temperatura |

Precisa de um forno mufla durável adaptado às necessidades exclusivas do seu laboratório? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura. Nossa linha de produtos inclui Fornos Mufla, Tubo, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, todos apoiados por fortes capacidades de personalização profunda para atender precisamente aos seus requisitos experimentais. Contate-nos hoje para aumentar a eficiência e confiabilidade do seu laboratório com um forno construído para durar!

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Quais condições ambientais são críticas para a ceramição de SiOC? Domine a Oxidação Precisa e o Controle Térmico

- Quais substâncias são proibidas de serem introduzidas na câmara do forno? Prevenir Falha Catastrófica

- Que papel desempenha um forno mufla na preparação de materiais de suporte de MgO? Ativação Mestra de Catalisadores

- Quais metais não podem ser aquecidos por indução? Compreendendo a Adequação do Material para um Aquecimento Eficiente

- Qual é o papel de um forno mufla no estudo da regeneração e reutilização de biochar? Desbloqueie o Tratamento Sustentável de Água