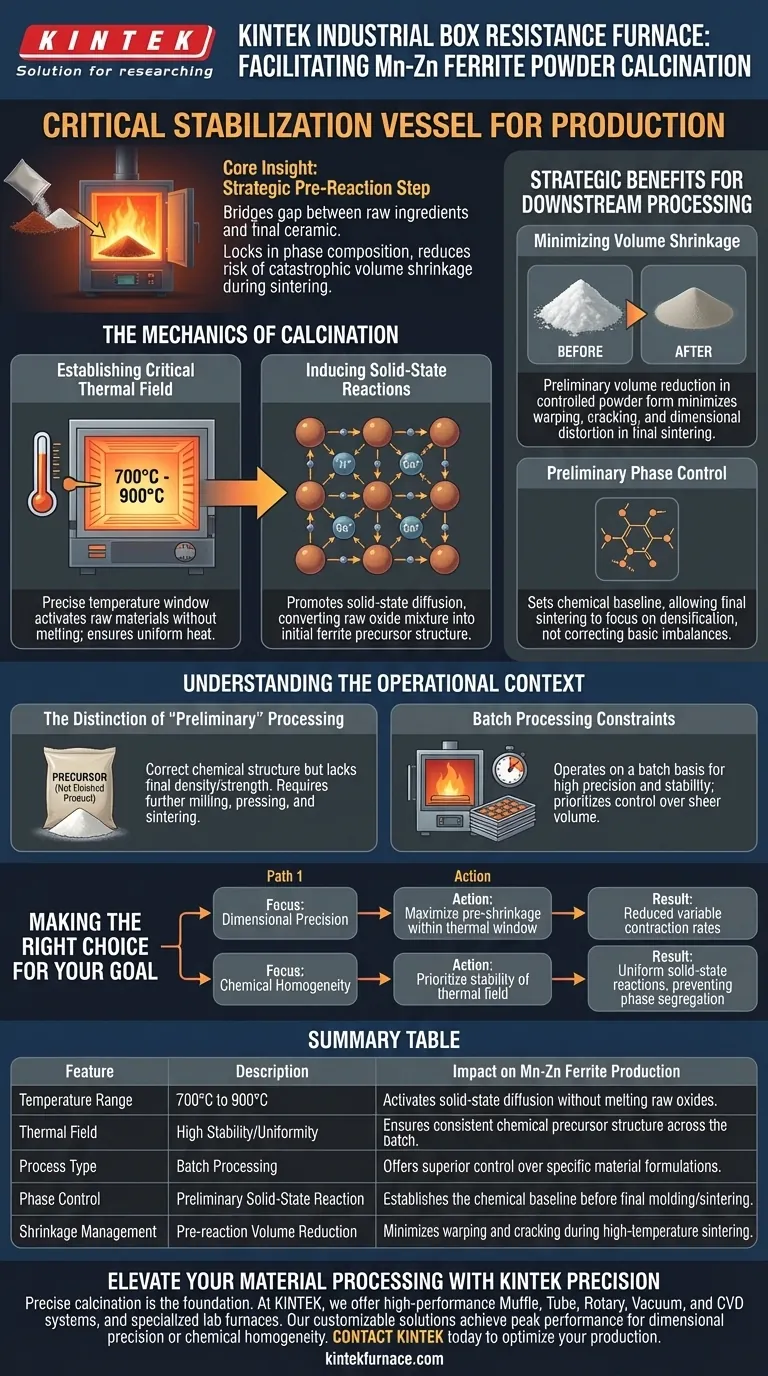

Um forno de resistência industrial tipo caixa funciona como um vaso de estabilização crítico para a produção de pós de ferrite de Mn-Zn. Ele facilita a calcinação estabelecendo um campo térmico preciso e estável entre 700 e 900 °C, o que desencadeia reações preliminares de estado sólido entre os óxidos brutos para criar uma estrutura precursora de ferrite.

Insight Principal: A calcinação é uma etapa estratégica de pré-reação que preenche a lacuna entre os ingredientes brutos e a cerâmica final. Ao fixar a composição de fase e pré-reagir o pó em um forno de resistência tipo caixa, você reduz significativamente o risco de encolhimento volumétrico catastrófico durante a etapa subsequente de sinterização em alta temperatura.

A Mecânica da Calcinação

Estabelecendo o Campo Térmico Crítico

A função principal do forno de resistência tipo caixa é manter uma janela de temperatura específica, estritamente entre 700 e 900 °C.

Essa faixa é suficientemente energética para ativar as matérias-primas, mas baixa o suficiente para evitar fusão ou densificação completa. A estabilidade desse campo térmico garante que todo o lote de pó receba energia térmica uniforme.

Induzindo Reações de Estado Sólido

Dentro desse ambiente aquecido, o forno facilita a interação dos óxidos brutos.

Em vez de fundir os materiais, o calor promove a difusão de estado sólido. Esse processo move íons entre as partículas, convertendo a mistura de óxidos brutos na estrutura precursora de ferrite inicial necessária para aplicações magnéticas.

Benefícios Estratégicos para o Processamento Posterior

Minimizando o Encolhimento Volumétrico

Um grande desafio na fabricação de ferrite é a contração física do material durante o processamento final.

A etapa de calcinação no forno tipo caixa força o material a passar por uma redução volumétrica preliminar. Ao lidar com esse encolhimento precocemente em forma de pó controlada, você minimiza o risco de empenamento, rachaduras ou distorção dimensional durante a sinterização final em alta temperatura da peça moldada.

Controle Preliminar de Fase

O forno permite que os engenheiros determinem a composição de fase do material antes mesmo de ser moldado.

Ao controlar a exposição térmica no forno tipo caixa, você define a base química do material. Esse controle preliminar garante que a etapa final de sinterização se concentre na densificação, em vez de lutar para corrigir desequilíbrios químicos básicos.

Compreendendo o Contexto Operacional

A Distinção do Processamento "Preliminar"

É vital reconhecer que a saída deste forno é um precursor, não um produto acabado.

O material que sai do forno tipo caixa tem a estrutura química correta, mas carece da densidade e resistência mecânica do ferrite final. Ele ainda deve passar por moagem, prensagem e um ciclo final de sinterização em alta temperatura para se tornar um componente funcional.

Restrições de Processamento em Lote

Como um forno do tipo "caixa", este equipamento normalmente opera em regime de batelada, em vez de fluxo contínuo.

Isso garante alta precisão e estabilidade para formulações específicas, mas pode limitar a velocidade de produção em comparação com fornos túnel contínuos. É uma escolha de equipamento que prioriza o controle sobre o volume bruto.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar a eficácia da sua produção de ferrite de Mn-Zn, alinhe as configurações do seu forno com suas necessidades específicas de processamento:

- Se o seu foco principal é a precisão dimensional: Garanta que o processo de calcinação utilize totalmente a janela térmica para maximizar o pré-encolhimento, reduzindo as taxas de contração variáveis durante a sinterização final.

- Se o seu foco principal é a homogeneidade química: Priorize a estabilidade do campo térmico para garantir reações uniformes de estado sólido em todo o lote, prevenindo a segregação de fase.

A calcinação eficaz é a base das cerâmicas de ferrite de alto desempenho, transformando óxidos brutos voláteis em um recurso de fabricação estável e previsível.

Tabela Resumo:

| Característica | Descrição | Impacto na Produção de Ferrite de Mn-Zn |

|---|---|---|

| Faixa de Temperatura | 700°C a 900°C | Ativa a difusão de estado sólido sem fundir os óxidos brutos. |

| Campo Térmico | Alta Estabilidade/Uniformidade | Garante estrutura precursora química consistente em todo o lote. |

| Tipo de Processo | Processamento em Lote | Oferece controle superior sobre formulações de materiais específicas. |

| Controle de Fase | Reação Preliminar de Estado Sólido | Estabelece a base química antes da moldagem/sinterização final. |

| Gerenciamento de Encolhimento | Redução de Volume Pré-Reação | Minimiza empenamento e rachaduras durante a sinterização em alta temperatura. |

Eleve o Processamento do Seu Material com Precisão KINTEK

A calcinação precisa é a base da produção de ferrite de Mn-Zn de alto desempenho. Na KINTEK, entendemos que a estabilidade térmica e a personalização são cruciais para o seu sucesso. Apoiados por P&D especializado e fabricação de classe mundial, fornecemos sistemas de alta performance de Muffle, Tubo, Rotativo, a Vácuo e CVD, juntamente com outros fornos especializados de alta temperatura de laboratório, adaptados às suas especificações exclusivas.

Seja você focando em precisão dimensional ou homogeneidade química, nossos fornos industriais personalizáveis garantem que seus materiais atinjam o desempenho máximo. Entre em contato com a KINTEK hoje mesmo para discutir suas necessidades de processamento térmico e veja como nossa expertise pode otimizar seus resultados de produção.

Guia Visual

Referências

- A. Faeghinia. Effects of sintering and pressing conditions on the properties of manganese ferrite. DOI: 10.53063/synsint.2025.53260

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno de mufla de laboratório com elevação inferior

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Por que o tipo de controlador é importante em um forno mufla? Desbloqueie precisão e repetibilidade para o seu laboratório

- Por que a borda de uma peça de trabalho atinge temperaturas mais altas do que o seu centro? Domine a Uniformidade Térmica na Sinterização

- Por que um forno de caixa de alta temperatura de laboratório é essencial para pós cerâmicos KNN? Dominando a Síntese de Estado Sólido

- Como o tamanho da câmara afeta a seleção de fornos mufla? Garanta Precisão com o Tamanho Adequado

- Quais são os principais componentes estruturais de um forno mufla? Descubra o Sistema Projetado para Aquecimento Livre de Contaminação

- Qual é a função principal de um forno mufla de alta temperatura na regeneração de LFP? Restaure a vida útil da bateria com precisão

- Como os fornos mufla contribuem para o teste de medicamentos em produtos farmacêuticos? Garanta Pureza e Conformidade com Precisão

- Por que é necessária uma fornalha de alta precisão e alta temperatura para ativação química? Garanta Qualidade Superior do Carbono