Em essência, selecionar um forno mufla com base no tamanho da câmara trata-se de adequar a área de aquecimento utilizável do forno às dimensões da sua amostra. Embora pareça simples escolher uma câmara onde sua amostra caiba, o fator mais crítico não é o volume interno físico, mas sim o tamanho da zona de temperatura constante dentro dessa câmara. Esta zona é sempre menor que as dimensões físicas e é a única área que garante aquecimento uniforme.

O erro mais comum é selecionar um forno com base apenas nas suas dimensões físicas internas. O verdadeiro fator determinante para um processamento térmico bem-sucedido é garantir que sua amostra caiba inteiramente dentro da zona de temperatura constante do forno, com folga adequada para a circulação de calor.

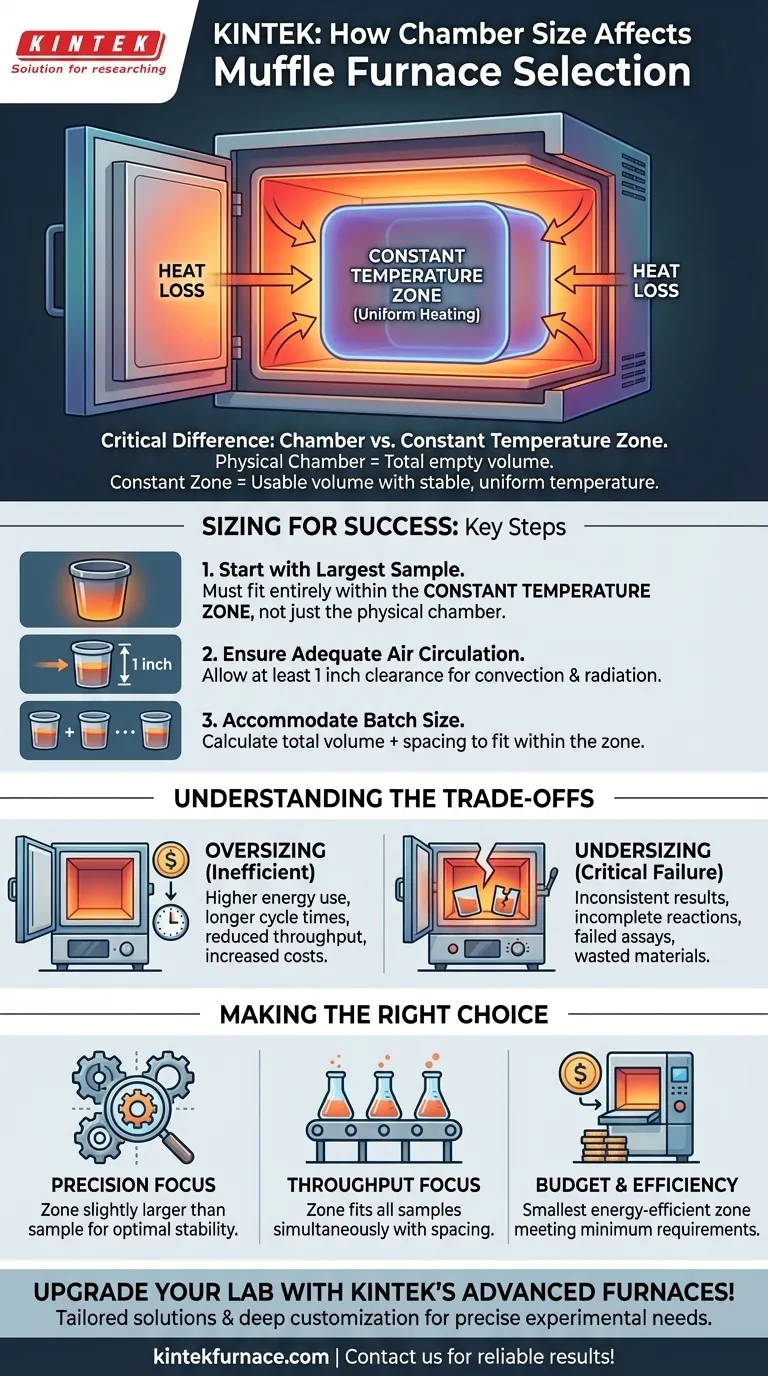

A Diferença Crítica: Câmara vs. Zona de Temperatura Constante

Entender a distinção entre a câmara física e sua zona de aquecimento funcional é a chave para escolher o forno certo e obter resultados precisos e repetíveis.

Definindo o Tamanho da Câmara

O tamanho da câmara, geralmente listado em pés cúbicos, litros ou medidas dimensionais (L x A x P), refere-se ao espaço vazio total dentro do forno. Este é o volume físico simples de parede a parede.

Definindo a Zona de Temperatura Constante

A zona de temperatura constante é o volume utilizável dentro da câmara onde a temperatura é estável e uniforme dentro de uma tolerância específica (por exemplo, ±5°C). Esta zona é sempre menor que a câmara física porque as áreas próximas às paredes, piso, teto e, especialmente, a porta são suscetíveis à perda de calor.

O isolamento de alta qualidade, o posicionamento inteligente dos elementos de aquecimento e os controladores PID precisos são todos projetados para maximizar o tamanho e a estabilidade desta zona.

Por Que Essa Distinção é Importante

Colocar uma amostra, ou mesmo parte de uma amostra, fora da zona de temperatura constante resultará em aquecimento desigual. Isso pode levar a resultados de testes imprecisos, reações químicas incompletas, estresse térmico no material ou ensaios falhos. Seu processo depende de toda a amostra experimentar a mesma temperatura alvo.

Dimensionando Seu Forno para o Sucesso

O dimensionamento adequado vai além de simples medições e considera a física da transferência de calor e os requisitos específicos do seu fluxo de trabalho.

Comece com Sua Maior Amostra

A regra principal é que sua maior amostra ou cadinho deve caber completamente dentro da zona de temperatura constante especificada do forno, não apenas na câmara física. Sempre verifique a folha de dados técnicos do fabricante para esta especificação.

Garanta a Circulação de Ar Adequada

Para aquecimento uniforme por convecção e radiação, o calor deve ser capaz de circular livremente ao redor de toda a amostra. Uma boa regra prática é escolher uma zona de temperatura constante que permita pelo menos uma polegada (cerca de 2,5 cm) de folga em todos os lados da sua amostra.

Acomode o Tamanho do Lote e o Rendimento

Se você planeja processar várias amostras de uma vez, calcule o volume total necessário para todas as amostras mais o espaçamento necessário entre elas. Este volume total deve então caber dentro da zona de temperatura constante.

Compreendendo as Compensações

Escolher o tamanho errado — seja muito grande ou muito pequeno — acarreta consequências significativas tanto para seus resultados quanto para sua eficiência operacional.

O Problema do Excesso de Dimensionamento

Um forno excessivamente grande para sua amostra é ineficiente. Você gastará mais energia e tempo aquecendo um grande volume vazio. Isso aumenta os custos operacionais e pode prolongar significativamente os ciclos de aquecimento e resfriamento, reduzindo o rendimento do laboratório.

O Risco do Subdimensionamento

Este é o modo de falha mais crítico. Se a zona de temperatura constante for menor que sua amostra, você obterá resultados inconsistentes e não confiáveis. Partes da amostra não atingirão a temperatura definida, invalidando todo o processo e desperdiçando materiais e tempo valiosos.

Fazendo a Escolha Certa para Sua Aplicação

Use seu objetivo principal para guiar sua seleção final.

- Se seu foco principal for a máxima precisão para uma única peça: Escolha um forno cuja zona de temperatura constante seja apenas ligeiramente maior que sua amostra, garantindo eficiência energética e estabilidade de temperatura ideais.

- Se seu foco principal for o processamento de lote de alto rendimento: Selecione um forno cuja zona de temperatura constante possa acomodar todas as suas amostras simultaneamente, mantendo o espaçamento adequado para uma circulação de calor uniforme.

- Se seu foco principal for orçamento e eficiência operacional: Evite o excesso de dimensionamento significativo. Selecione o forno menor e mais eficiente em termos de energia cuja zona de temperatura constante atenda aos requisitos de tamanho mínimos absolutos para suas amostras.

Em última análise, a seleção adequada do forno é um investimento na qualidade e confiabilidade do seu trabalho.

Tabela de Resumo:

| Fator | Importância |

|---|---|

| Zona de Temperatura Constante | Garante aquecimento uniforme e precisão para as amostras |

| Tamanho da Câmara | Volume físico total; deve acomodar a zona e a folga |

| Folga da Amostra | Pelo menos 1 polegada ao redor da amostra para circulação de calor |

| Excesso de Dimensionamento | Aumenta o uso de energia e os tempos de ciclo |

| Subdimensionamento | Leva a resultados inconsistentes e desperdício de materiais |

Atualize o processamento térmico do seu laboratório com os fornos de alta temperatura avançados da KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios soluções personalizadas como Fornos Mufla, Tubo, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante o ajuste preciso para suas necessidades experimentais únicas, aprimorando a precisão e a eficiência. Entre em contato conosco hoje para discutir como nossos fornos podem otimizar seu fluxo de trabalho e oferecer resultados confiáveis!

Guia Visual

Produtos relacionados

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de laboratório com elevação inferior

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Quais condições de processo um forno mufla de alta temperatura fornece para a análise de cinzas de briquetes de biomassa?

- Qual é o propósito de usar um forno de resistência de caixa de alta temperatura para Fe-g-C3N4? Polimerização Térmica Mestra

- Que processos podem ser realizados usando fornos tipo caixa? Desbloqueie Soluções Térmicas Versáteis para o seu Laboratório

- Quais vantagens os recursos de aquecimento e resfriamento rápidos oferecem em alguns modelos de fornos mufla? Aumente a Eficiência e o Controle em Seu Laboratório

- Como os fornos de resistência tipo caixa são usados em P&D de materiais metálicos? Desbloqueie o Tratamento Térmico de Precisão e o Desenvolvimento de Ligas

- Qual o papel de um forno mufla em aplicações farmacêuticas? Garantindo a Pureza e Conformidade dos Medicamentos

- Qual o papel de um forno de caixa de alta temperatura de laboratório em experimentos de impacto de incêndio em aço? | KINTEK

- Como os Fornos Caixa alcançam uma operação econômica? Domine a Eficiência Térmica para Processamento em Lote Custo-Efetivo