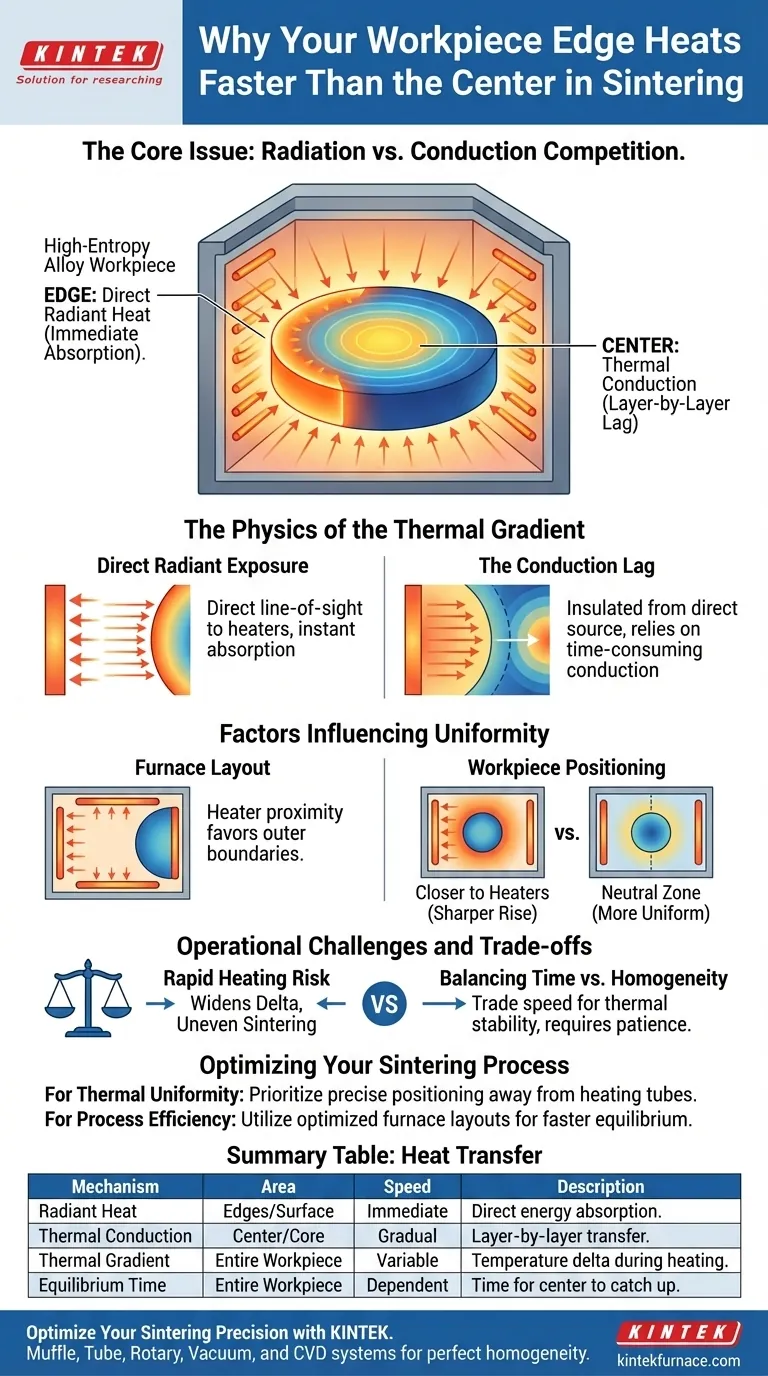

A disparidade de temperatura entre a borda e o centro de uma peça de trabalho é impulsionada pela física da transferência de calor no ambiente do forno. As bordas da liga de alta entropia absorvem energia radiante direta e imediatamente dos elementos de aquecimento, enquanto o centro precisa esperar que essa energia térmica viaje para dentro por condução.

A questão central é uma competição entre dois mecanismos de transferência de calor: radiação de superfície rápida versus condução interna mais lenta. As bordas aquecem instantaneamente devido à linha de visão direta com os aquecedores, enquanto o centro fica para trás, criando um gradiente térmico temporário até que o equilíbrio seja alcançado.

A Física do Gradiente Térmico

Exposição Radiante Direta

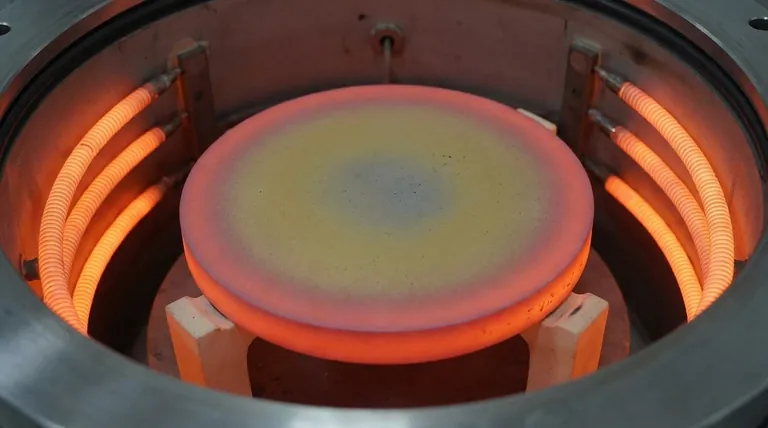

Em um forno de sinterização, a principal fonte de calor são os elementos de aquecimento localizados nas paredes.

As bordas e os lados da sua peça de trabalho têm uma "linha de visão" direta para esses aquecedores. Consequentemente, eles absorvem calor radiante imediata e intensamente assim que a temperatura sobe.

O Atraso na Condução

Enquanto a superfície aquece por radiação, o centro da peça de trabalho permanece isolado da fonte direta.

O núcleo depende da condução térmica para receber calor. Este processo envolve a transferência de energia camada por camada da superfície quente para o interior mais frio.

Esta transferência física de energia leva tempo. Este "atraso de tempo inerente" significa que o centro sempre será mais frio do que a superfície durante a fase de aquecimento ativo.

Fatores que Influenciam a Uniformidade

Layout do Forno

A disposição física do forno desempenha um papel crítico na gravidade deste gradiente.

Os aquecedores são tipicamente posicionados nas paredes, favorecendo naturalmente as fronteiras externas da área de trabalho.

Posicionamento da Peça de Trabalho

Onde você coloca a liga dentro da câmara altera sua exposição.

Uma peça de trabalho posicionada mais perto dos tubos de aquecimento experimentará um aumento mais acentuado na temperatura da borda em comparação com uma colocada em uma zona "neutra".

Desafios Operacionais e Compromissos

O Risco de Aquecimento Rápido

Tentar atingir a temperatura de sinterização muito rapidamente exacerba o problema.

Se o forno aumentar a temperatura mais rápido do que o material pode conduzir calor, o delta entre a borda e o centro aumenta. Isso pode levar a sinterização desigual ou estresse térmico dentro da liga de alta entropia.

Equilibrando Tempo vs. Homogeneidade

Fornos de precisão são projetados para minimizar o "tempo de equilíbrio térmico" — o tempo que leva para o centro alcançar a borda.

No entanto, alcançar a uniformidade perfeita requer paciência. Você troca a velocidade do processo por homogeneidade térmica, permitindo que o processo de condução estabilize a temperatura interna.

Otimizando Seu Processo de Sinterização

Para mitigar esses gradientes e garantir a sinterização de alta qualidade de ligas de alta entropia, você deve focar na configuração e posicionamento do equipamento.

- Se o seu foco principal é a uniformidade térmica: Priorize o posicionamento preciso da peça de trabalho longe da proximidade imediata dos tubos de aquecimento para reduzir a intensidade da radiação direta.

- Se o seu foco principal é a eficiência do processo: Utilize fornos com layouts de tubos de aquecimento otimizados, projetados para encurtar o tempo necessário para o equilíbrio térmico.

Ao entender que o centro sempre fica atrás da borda, você pode ajustar seus perfis de aquecimento para permitir o tempo necessário para a condução completar seu trabalho.

Tabela Resumo:

| Mecanismo de Transferência de Calor | Área Afetada | Velocidade | Descrição |

|---|---|---|---|

| Calor Radiante | Bordas / Superfície | Imediata | Absorção de energia em linha de visão direta dos elementos de aquecimento do forno. |

| Condução Térmica | Centro / Núcleo | Gradual | Transferência de energia camada por camada da superfície quente para o interior mais frio. |

| Gradiente Térmico | Peça de Trabalho Inteira | Variável | O delta de temperatura entre a superfície e o núcleo durante a fase de aquecimento. |

| Tempo de Equilíbrio | Peça de Trabalho Inteira | Dependente | O tempo necessário para a condução interna igualar a temperatura da superfície. |

Otimize a Precisão da Sua Sinterização com a KINTEK

Não deixe que os gradientes térmicos comprometam a integridade de suas ligas de alta entropia. A KINTEK fornece soluções de alta temperatura líderes na indústria, apoiadas por P&D e fabricação especializadas. Nossos sistemas Muffle, Tube, Rotary, Vacuum e CVD são projetados para minimizar o tempo de equilíbrio térmico e garantir homogeneidade perfeita para seus materiais mais sensíveis.

Seja qual for a sua necessidade, um setup padrão ou um forno totalmente personalizável adaptado às suas necessidades de pesquisa únicas, nossa equipe está pronta para ajudá-lo a alcançar resultados superiores.

Pronto para aprimorar a eficiência e a precisão de aquecimento do seu laboratório?

Entre em contato com a KINTEK hoje mesmo para discutir os requisitos do seu projeto!

Guia Visual

Referências

- Yuchen Wang, Haisheng Fang. Research and optimization of temperature uniformity of high-precision muffle furnace. DOI: 10.1088/1742-6596/3009/1/012076

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno de sinterização e brasagem para tratamento térmico sob vácuo

As pessoas também perguntam

- Que equipamento de segurança contra incêndio deve estar disponível ao usar um forno de bancada? Equipamento Essencial para a Segurança Laboratorial

- Qual é o propósito de usar um forno para sinterização de BSCF a 1000 °C? Engenharia de Estruturas de Perovskita Superiores

- Quais fatores influenciam a escolha de um forno mufla? Considerações Chave para um Desempenho Ótimo do Laboratório

- Qual função um forno mufla desempenha na síntese de óxido de ítrio? Mestre na Formação de Camadas Ativas Policristalinas

- Como um forno mufla reduz a contaminação durante o aquecimento? Garanta a pureza nos seus processos laboratoriais

- Quais fatores devem ser considerados ao selecionar um local para um forno de bancada? Garanta Segurança e Eficiência no Seu Laboratório

- Como a temperatura deve ser gerenciada ao usar um forno mufla? Domine o Controle Preciso para Segurança e Exatidão

- Quais são os principais componentes de um forno mufla? Peças-chave para controle de alta temperatura de precisão