A escolha do forno mufla correto envolve uma avaliação sistemática de sua aplicação específica em relação às capacidades centrais do forno. Os fatores mais críticos são a faixa de temperatura necessária, o tamanho e a natureza de suas amostras, o desempenho de aquecimento e a precisão de controle necessários, e os recursos de segurança essenciais. Entender esses elementos garante que você selecione uma ferramenta que forneça resultados confiáveis e repetíveis para o seu trabalho.

Um forno mufla não é um dispositivo de tamanho único. A escolha ideal não é o forno com as especificações mais altas, mas aquele cujo intervalo de temperatura, material da câmara e sistema de controle correspondem precisamente às exigências do seu material e processo específicos.

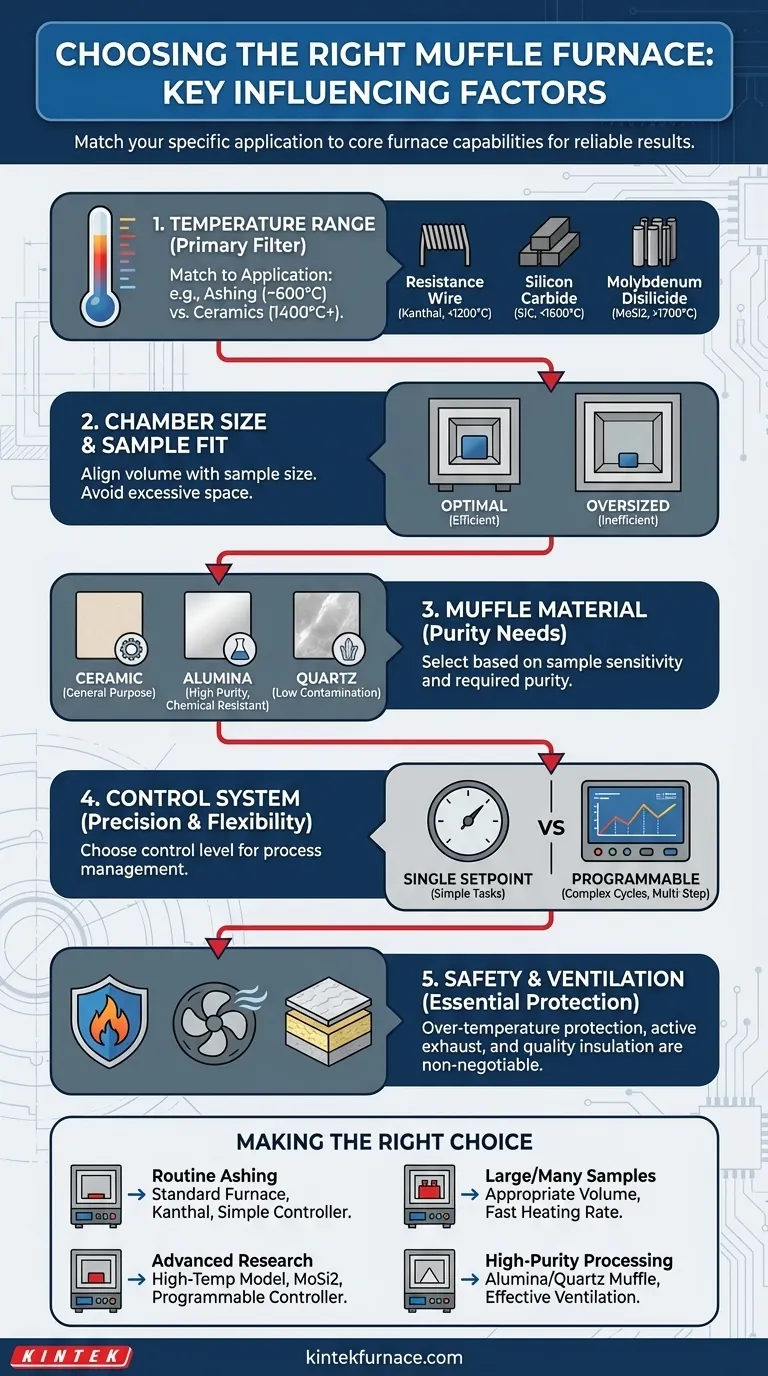

Definindo Seu Requisito Principal: Temperatura

A temperatura máxima de operação é o primeiro e mais importante filtro em seu processo de seleção. Ela dita os tipos de materiais que você pode processar e influencia diretamente a construção e o custo do forno.

Combine a Temperatura com Sua Aplicação

Diferentes processos têm requisitos térmicos distintos. Por exemplo, a calcinação geral de matéria orgânica pode exigir apenas 600°C, enquanto o teste de certos compostos de polímeros ou cerâmicos pode exigir temperaturas de 1400°C ou mais.

Usar um forno com uma faixa de temperatura inadequada pode levar a reações incompletas ou degradação da amostra, comprometendo a integridade de seus resultados.

O Papel dos Elementos de Aquecimento

A capacidade de temperatura do forno é determinada por seus elementos de aquecimento.

- Fio Resistivo (Kanthal, Níquel-Cromo): Comum em fornos de uso geral, geralmente atingindo até 1200°C.

- Carbeto de Silício (SiC): Usado para aplicações de temperatura mais alta, geralmente até 1500°C ou 1600°C.

- Dissiliceto de Molibdênio (MoSi2): Encontrado em fornos de alto desempenho capazes de exceder 1700°C.

Escolher um forno com elementos classificados significativamente acima da temperatura necessária pode proporcionar uma vida útil mais longa, pois eles não estarão operando em seu limite absoluto.

Dimensionamento do Forno: Câmara e Amostra

As dimensões físicas do forno devem acomodar suas amostras, mas "maior" nem sempre é melhor.

Alinhe o Volume da Câmara com o Tamanho da Amostra

Selecione um tamanho de câmara que se ajuste confortavelmente à sua maior amostra ou lote sem espaço vazio excessivo. Uma câmara superdimensionada é menos eficiente em termos de energia, leva mais tempo para aquecer e tem um custo inicial mais alto.

Inversamente, uma câmara muito pequena pode restringir o fluxo de ar, levar a um aquecimento irregular e limitar sua capacidade de processamento de amostras.

Considere o Material da Mufla

A câmara interna, ou mufla, isola a amostra dos elementos de aquecimento. Seu material é fundamental.

- Cerâmica Refratária: O material mais comum, adequado para uma ampla gama de aplicações.

- Alumina: Oferece maior pureza e melhor resistência ao ataque químico em altas temperaturas.

- Quartzo: Usado quando até mesmo a contaminação por vestígios das paredes da câmara é uma preocupação, embora geralmente tenha um limite de temperatura máxima mais baixo.

Avaliação de Desempenho e Controle

Além de apenas atingir uma temperatura, a forma como o forno chega lá e a mantém é crucial para o controle do processo.

Taxa de Aquecimento e Uniformidade

A taxa de aquecimento (°C por minuto) determina a rapidez com que o forno atinge seu ponto de ajuste, impactando o tempo total do processo. Igualmente importante é a uniformidade da temperatura, que garante que toda a amostra experimente as mesmas condições térmicas.

Verifique as especificações sobre uniformidade de temperatura e considere se um modelo assistido por ventilador é necessário para sua aplicação para garantir um aquecimento consistente.

O Controlador: De Simples a Complexo

O sistema de controle do forno é seu cérebro.

- Controlador de Ponto de Ajuste Único: Permite definir uma única temperatura alvo. Isso é suficiente para processos simples como secagem ou calcinação.

- Controlador Programável: Permite criar programas de várias etapas com diferentes temperaturas, tempos de permanência e taxas de aquecimento/resfriamento. Isso é essencial para protocolos complexos de tratamento térmico, sinterização ou síntese de materiais.

Entendendo as Compensações e Imperativos de Segurança

Um forno confiável é um forno seguro. Recursos de segurança não negociáveis protegem o usuário, a amostra e o próprio equipamento.

Priorizando Recursos de Segurança Essenciais

Seu forno deve ter proteção contra sobretemperatura, que desliga automaticamente a energia se a temperatura exceder um limite de segurança pré-definido. Outros recursos importantes incluem disjuntores de circuito elétrico e alarmes sonoros.

A Necessidade de Ventilação

Muitos processos de alta temperatura liberam vapores, gases ou umidade. Uma porta ou sistema de exaustão é fundamental para ventilar com segurança esses subprodutos da câmara e do ambiente do laboratório.

Isolamento e Eficiência Energética

A qualidade do isolamento (tipicamente fibra cerâmica ou lã mineral) impacta diretamente a perda de calor. Melhor isolamento significa que o forno é mais eficiente em termos de energia, tem uma temperatura de superfície externa mais baixa e pode manter seu ponto de ajuste com mais precisão. Isso geralmente representa uma troca entre o custo inicial e a despesa operacional de longo prazo.

Fazendo a Escolha Certa para o Seu Objetivo

Selecione seu forno priorizando os recursos que se alinham com seu objetivo principal.

- Se seu foco principal for calcinação ou queima de rotina: Um forno padrão com elementos Kanthal, uma mufla cerâmica e um controlador de ponto de ajuste simples é uma escolha econômica.

- Se seu foco principal for pesquisa avançada de materiais: Priorize um modelo de alta temperatura com elementos MoSi2 e um controlador totalmente programável para ciclos térmicos complexos.

- Se seu foco principal for processar amostras grandes ou numerosas: Selecione um forno com o volume de câmara apropriado e uma taxa de aquecimento rápida para maximizar a produtividade.

- Se seu foco principal for processamento de alta pureza: Invista em um forno com uma mufla de alumina ou quartzo de alta pureza e certifique-se de que ele tenha um sistema de ventilação eficaz.

Ao combinar sistematicamente esses fatores com seu processo específico, você garante que seu investimento gere resultados precisos, repetíveis e seguros.

Tabela de Resumo:

| Fator | Considerações Chave |

|---|---|

| Faixa de Temperatura | Combine com a aplicação (ex: 600°C para calcinação, 1400°C+ para cerâmicas); elementos de aquecimento (Kanthal, SiC, MoSi2) definem os limites |

| Tamanho da Câmara | Alinhe com as dimensões da amostra; evite superdimensionamento para eficiência e aquecimento uniforme |

| Material da Mufla | Escolha com base nas necessidades de pureza: cerâmica (geral), alumina (alta pureza), quartzo (baixa contaminação) |

| Sistema de Controle | Selecione entre ponto de ajuste único (tarefas simples) a programável (ciclos complexos) para gerenciamento preciso da temperatura |

| Recursos de Segurança | Garanta proteção contra sobretemperatura, ventilação e isolamento para a segurança do usuário e do equipamento |

Pronto para encontrar o forno mufla perfeito para o seu laboratório? Alavancando P&D excepcional e fabricação interna, a KINTEK fornece a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos Mufla, Tubulares, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender precisamente aos requisitos experimentais exclusivos. Se você precisa de controle de temperatura preciso, segurança aprimorada ou projetos personalizados, fornecemos soluções confiáveis e eficientes. Contate-nos hoje para discutir como podemos otimizar seus processos térmicos e impulsionar seus resultados de pesquisa!

Guia Visual

Produtos relacionados

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de laboratório com elevação inferior

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Como funciona um reator de aço inoxidável em um forno mufla para converter PET em grafeno? Síntese Mestre de Carbono

- Como um forno mufla contribui para o biochar modificado com caulim? Otimizando a Pirólise e a Integração Mineral

- Como os processos de sinterização repetida e moldes de sinterização especializados abordam os desafios técnicos da fabricação de componentes de rotor de volante de grandes dimensões? Expanda Escala e Integridade

- Qual o papel de um forno mufla na análise de resíduos de combustão? Otimize sua análise de carvão de compósito

- Por que são necessários equipamentos de agitação e secagem de precisão para materiais fotocatalíticos? Domine o Controle da Microestrutura