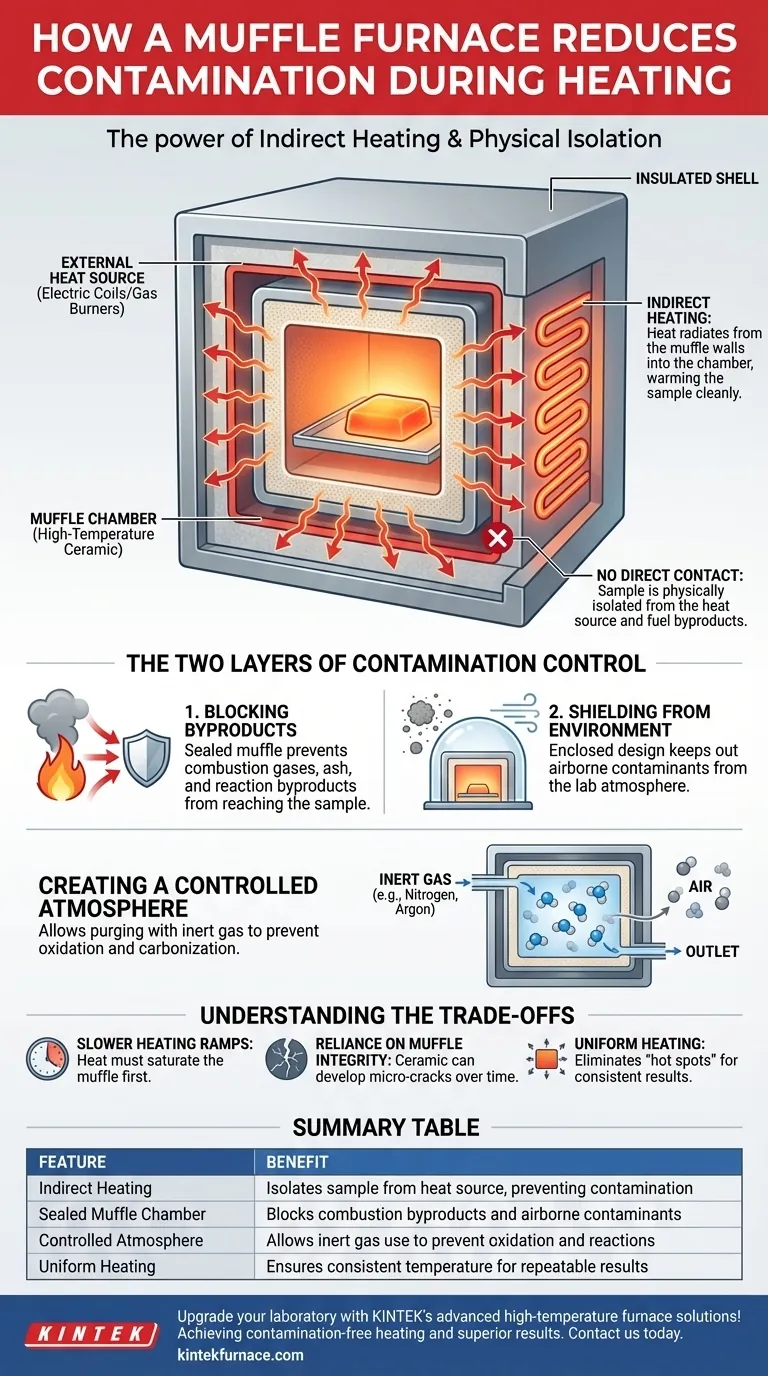

Em sua essência, um forno mufla previne a contaminação ao isolar fisicamente a amostra da fonte de calor. Ele consegue isso usando uma câmara de alta temperatura, ou "mufla", que separa o material que está sendo aquecido dos subprodutos da combustão, como gases e cinzas, garantindo que a integridade química da amostra permaneça imaculada.

O princípio definidor de um forno mufla é o aquecimento indireto. Ao colocar a amostra em uma câmara selada que é aquecida externamente, você elimina qualquer possibilidade de contaminação pelo combustível ou pelos elementos de aquecimento, o que é inegociável para aplicações de alta pureza.

O Princípio do Aquecimento Indireto

Todo o design de um forno mufla é centrado em um conceito: separação. Ao contrário de um forno simples onde uma chama pode tocar diretamente o material, um forno mufla cria um ambiente de aquecimento semelhante a uma sala limpa.

O que é uma "Mufla"?

Uma mufla é uma câmara interna isolada, geralmente feita de materiais cerâmicos resistentes a altas temperaturas, como alumina. Esta câmara contém a amostra e atua como uma barreira.

Os elementos de aquecimento, sejam bobinas elétricas ou queimadores a gás, estão localizados fora desta mufla. Eles aquecem a própria mufla, que então irradia esse calor de forma uniforme e limpa para dentro da câmara, aquecendo a amostra.

Separando a Fonte de Calor da Amostra

Pense nisso como cozinhar dentro de uma panela selada que é colocada dentro de um forno maior. A comida na panela nunca toca nos elementos de aquecimento do forno.

Esta transferência indireta de calor é o mecanismo que garante a pureza. A amostra é exposta apenas ao interior limpo e inerte da mufla e a qualquer atmosfera controlada que você introduza.

As Duas Camadas de Controle de Contaminação

Este design fornece uma defesa de camada dupla contra impurezas, tornando-o essencial para processos científicos e industriais sensíveis.

1. Bloqueando Subprodutos da Fonte de Calor

Em processos que usam combustível para aquecimento, a combustão cria subprodutos como gases e cinzas microscópicas. Se essas partículas pousarem ou reagirem com sua amostra, elas alteram sua composição química.

Um forno mufla torna isso impossível. A mufla selada atua como um escudo impenetrável, garantindo que apenas a energia térmica — e não os contaminantes físicos — chegue ao seu material.

2. Proteção Contra o Ambiente Externo

O design fechado também impede que contaminantes transportados pelo ar do laboratório ou instalação circundante entrem na câmara e se depositem na amostra.

Isso é particularmente crítico ao incinerar amostras para análise química, onde até mesmo uma minúscula partícula de poeira pode distorcer os resultados e comprometer a integridade dos seus dados.

Criação de uma Atmosfera Controlada

Esta separação também permite que você introduza um gás específico (como nitrogênio ou argônio) na mufla. Ao purgar o ar ambiente, você pode criar um ambiente inerte que evita reações químicas indesejadas, como oxidação ou carbonização em materiais sensíveis.

Compreendendo as Compensações

Embora excepcional para pureza, o design do forno mufla vem com compensações inerentes que são importantes reconhecer.

Rampas de Aquecimento Mais Lentas

Como o calor deve primeiro saturar a mufla antes de ser transferido para a amostra, os fornos mufla geralmente têm taxas de aquecimento e resfriamento mais lentas em comparação com métodos de aquecimento direto. A própria mufla possui massa térmica que precisa ser superada.

Dependência da Integridade da Mufla

A eficácia do forno depende inteiramente de a mufla permanecer selada e intacta. Com o tempo, com ciclos térmicos extremos, a cerâmica pode desenvolver microfissuras, potencialmente comprometendo o ambiente isolado. A mufla deve ser considerada um componente de alto desempenho, mas em última análise consumível.

Aquecimento Uniforme como Benefício Principal

Uma vantagem significativa deste design é o aquecimento excepcionalmente uniforme. Como toda a mufla irradia energia para dentro, ela banha a amostra com calor de todas as direções.

Isso elimina os "pontos quentes" comuns em sistemas de fogo direto e garante que toda a amostra experimente o mesmo perfil de temperatura, levando a resultados altamente consistentes e repetíveis.

Fazendo a Escolha Certa para Sua Aplicação

Escolher o forno certo requer alinhar suas capacidades com seu objetivo principal.

- Se seu foco principal for precisão analítica: O forno mufla é inegociável para preservar a integridade da amostra durante processos como incineração ou análise de metais vestigiais.

- Se seu foco principal for o processamento de materiais de alta pureza: O ambiente controlado e isolado é essencial para prevenir a oxidação e garantir a qualidade do material.

- Se seu foco principal for o rendimento rápido acima de tudo: Um forno de aquecimento direto pode ser mais rápido, mas você deve estar disposto a aceitar o risco significativo de contaminação da amostra.

Em última análise, o forno mufla é a ferramenta definitiva para qualquer processo térmico onde a pureza e a precisão não podem ser comprometidas.

Tabela de Resumo:

| Característica | Benefício |

|---|---|

| Aquecimento Indireto | Isola a amostra da fonte de calor, prevenindo contaminação |

| Câmara Mufla Selada | Bloqueia subprodutos da combustão e contaminantes transportados pelo ar |

| Atmosfera Controlada | Permite o uso de gás inerte para prevenir oxidação e reações |

| Aquecimento Uniforme | Garante temperatura consistente para resultados repetíveis |

Atualize seu laboratório com as soluções avançadas de fornos de alta temperatura da KINTEK! Alavancando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios equipamentos confiáveis como Fornos Mufla, de Tubo, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante soluções precisas para suas necessidades experimentais exclusivas, ajudando você a alcançar aquecimento livre de contaminação e resultados superiores. Entre em contato conosco hoje para discutir como podemos aprimorar seus processos!

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Como um forno mufla de laboratório facilita o processo de carbonização da biomassa? Obtenha Produção Precisa de Biochar

- Quais substâncias são proibidas de serem introduzidas na câmara do forno? Prevenir Falha Catastrófica

- Qual é o papel de um forno mufla na síntese de Sr3Al2O6 solúvel em água? Precisão na Produção de SAO

- Qual é o papel fundamental de um forno mufla no pré-tratamento de lodo de boro e szaibelyita? Desbloqueie Maior Eficiência de Processo

- Qual é a função principal de um forno mufla para BaTiO3? Domine a Calcinação em Alta Temperatura para Síntese de Cerâmica