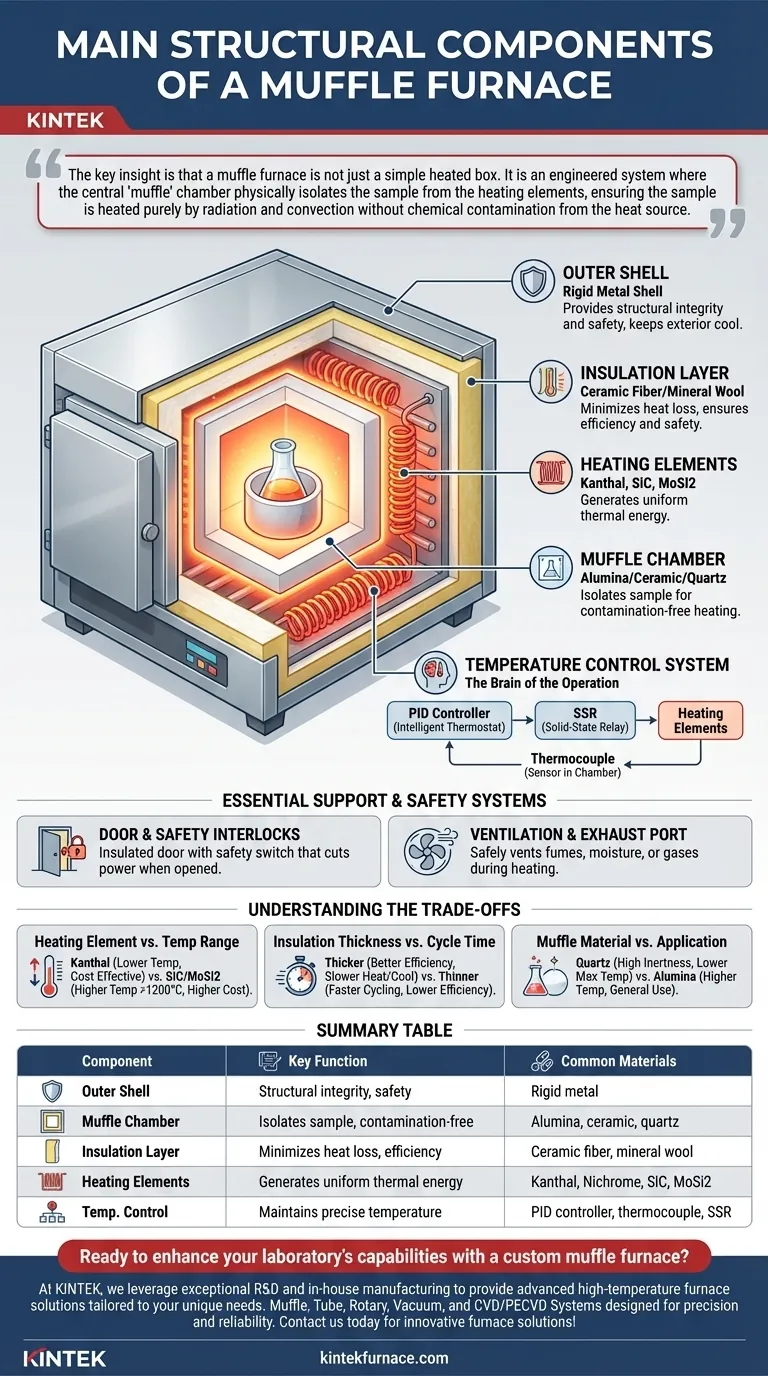

Em sua essência, um forno mufla é um forno de alta temperatura construído em torno de um sistema de cinco componentes estruturais primários. Estes são o invólucro externo isolado, a câmara interna da mufla, os elementos de aquecimento circundantes, um sistema preciso de controle de temperatura e recursos de segurança integrados. Cada componente trabalha em conjunto para atingir o objetivo principal do forno: fornecer calor uniforme e livre de contaminação a uma amostra.

A percepção principal é que um forno mufla não é apenas uma caixa aquecida simples. É um sistema projetado onde a câmara central da "mufla" isola fisicamente a amostra dos elementos de aquecimento, garantindo que a amostra seja aquecida puramente por radiação e convecção, sem contaminação química da fonte de calor.

A Arquitetura Central: Um Sistema de Isolamento e Controle

Compreender um forno mufla começa com sua construção em camadas, que é projetada para conter calor extremo, garantir uniformidade e proteger a amostra.

O Invólucro Externo

A camada mais externa é um invólucro de metal rígido. Este componente fornece integridade estrutural e uma carcaça protetora para os componentes internos. Ele também serve como a primeira linha de defesa, mantendo o exterior relativamente frio e seguro ao toque.

A Câmara da Mufla: O Coração do Forno

O componente definidor é a mufla, uma câmara interna que contém a amostra. É construída a partir de um material refratário, como alumina ou cerâmica de alta pureza, que pode suportar temperaturas extremas sem degradação.

Sua função crítica é criar um ambiente limpo e isolado. Ao separar a amostra do contato direto com os elementos de aquecimento, ela evita quaisquer reações químicas ou contaminação potenciais.

A Camada de Isolamento

Entre o invólucro externo e a câmara da mufla, encontra-se uma espessa camada de isolamento. Geralmente feita de materiais como fibra cerâmica ou lã mineral, esta camada é essencial para o desempenho e a segurança.

Sua principal função é minimizar a perda de calor, o que permite que o forno atinja altas temperaturas de forma eficiente e as mantenha estáveis. Este isolamento também evita que a carcaça externa se torne perigosamente quente.

O Sistema de Aquecimento: Gerando Temperatura Uniforme

A capacidade de gerar e gerenciar precisamente o calor intenso é o que torna o forno uma ferramenta valiosa. Isso é tratado por um sistema dedicado de aquecimento e controle.

Elementos de Aquecimento: A Fonte de Energia Térmica

O calor em si é gerado pelos elementos de aquecimento. Estes são estrategicamente colocados ao redor da parte externa da câmara da mufla para garantir uma distribuição uniforme do calor.

Os tipos comuns de elementos incluem fios de resistência como Kanthal ou Nichrome para uso geral, com carbeto de silício (SiC) ou dissilicieto de molibdênio (MoSi2) usados para fornos que exigem temperaturas excepcionalmente altas (acima de 1200°C).

O Sistema de Controle de Temperatura: O Cérebro da Operação

Este sistema é responsável por executar protocolos de aquecimento com alta precisão. Ele consiste em três partes principais trabalhando em conjunto.

- O Controlador: Fornos modernos usam um controlador PID (Proporcional-Integral-Derivativo). Este é um termostato digital inteligente que ajusta continuamente a potência para evitar que a temperatura-alvo seja excedida ou não atingida.

- O Sensor: Um termopar é um sensor colocado dentro da câmara para fornecer feedback de temperatura em tempo real ao controlador PID.

- O Relé de Potência: O controlador envia sinais para um Relé de Estado Sólido (SSR), que modula precisamente o fluxo de eletricidade para os elementos de aquecimento.

Sistemas Essenciais de Suporte e Segurança

Além do aquecimento e isolamento, vários componentes garantem uma operação confiável e segura.

A Porta e os Intertravamentos de Segurança

A porta do forno é revestida com o mesmo isolamento do corpo para evitar a fuga de calor pela frente. Criticamente, ela inclui um interruptor de segurança que corta automaticamente a energia dos elementos de aquecimento quando a porta é aberta, protegendo o usuário do calor extremo e do choque térmico.

Ventilação e Saída de Exaustão

Muitas muflas e cadinhos podem liberar vapores, umidade ou gases durante o aquecimento. Uma saída de exaustão, frequentemente localizada na parte superior ou traseira do forno, permite que esses subprodutos sejam ventilados com segurança, às vezes conectando-se a um sistema de ventilação externo.

Entendendo as Compensações

A escolha ou uso de um forno mufla envolve o equilíbrio das capacidades dos componentes com suas necessidades específicas. O design de cada componente apresenta uma compensação.

Elemento de Aquecimento vs. Faixa de Temperatura

O tipo de elemento de aquecimento dita diretamente a temperatura máxima de operação do forno. Os elementos Kanthal são econômicos, mas geralmente atingem um máximo de cerca de 1200°C. Para aplicações como sinterização de cerâmicas avançadas, você precisa de elementos MoSi2 mais robustos que podem exceder 1600°C, mas vêm com um custo mais alto.

Espessura do Isolamento vs. Tempo de Ciclo

Um isolamento mais espesso e denso proporciona melhor eficiência térmica e estabilidade em altas temperaturas. No entanto, também significa que o forno levará mais tempo para aquecer e resfriar. Fornos projetados para ciclagem rápida podem usar isolamento menos denso, trocando alguma eficiência por velocidade.

Material da Mufla vs. Aplicação

Embora a maioria das muflas seja feita de cerâmicas duráveis, aplicações específicas podem exigir materiais diferentes. Por exemplo, trabalhar com produtos químicos altamente reativos pode necessitar de um forno com uma mufla de quartzo de alta pureza por sua inércia química superior, mesmo que possa ter uma temperatura máxima mais baixa do que uma de alumina.

Fazendo a Escolha Certa para Sua Aplicação

Selecionar o forno certo significa combinar seus componentes com seu objetivo principal.

- Se seu foco principal é cinzas ou sinterização em alta temperatura (>1200°C): Priorize um forno com elementos de aquecimento de carbeto de silício (SiC) ou dissilicieto de molibdênio (MoSi2) e isolamento de fibra cerâmica de alta densidade.

- Se seu foco principal é a pureza da amostra e análise de elementos-traço: Garanta que a mufla seja feita de um material inerte de alta pureza, como alumina ou quartzo, para evitar contaminação.

- Se seu foco principal é a repetibilidade e precisão do processo: Invista em um forno com um controlador PID de alta qualidade e autoajustável e um termopar durável e bem posicionado.

- Se seu foco principal é trabalhar com materiais que liberam gases: Confirme se o forno está equipado com uma saída de exaustão adequadamente localizada para ventilação segura.

Ao entender como esses componentes centrais funcionam e interagem, você pode selecionar e operar com confiança o instrumento correto para seu trabalho.

Tabela Resumo:

| Componente | Função Principal | Materiais Comuns |

|---|---|---|

| Invólucro Externo | Proporciona integridade estrutural e segurança | Metal rígido |

| Câmara da Mufla | Isola a amostra para aquecimento livre de contaminação | Alumina, cerâmica, quartzo |

| Camada de Isolamento | Minimiza a perda de calor e garante eficiência | Fibra cerâmica, lã mineral |

| Elementos de Aquecimento | Gera energia térmica uniforme | Kanthal, Nichrome, SiC, MoSi2 |

| Sistema de Controle de Temperatura | Mantém temperatura precisa via controlador PID | Controlador PID, termopar, SSR |

| Recursos de Segurança | Garante proteção do usuário e segurança operacional | Intertravamento de segurança, saída de exaustão |

Pronto para aprimorar as capacidades do seu laboratório com um forno mufla personalizado? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades exclusivas. Nossa linha de produtos inclui Fornos Mufla, Tubo, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, todos projetados para precisão e confiabilidade. Quer você esteja focado em sinterização de alta temperatura, pureza da amostra ou repetibilidade do processo, nossas capacidades de personalização profunda garantem que seus requisitos experimentais sejam atendidos. Entre em contato conosco hoje para discutir como podemos apoiar seu trabalho com soluções inovadoras de fornos!

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Como um forno mufla de laboratório facilita o processo de carbonização da biomassa? Obtenha Produção Precisa de Biochar

- Qual é o papel de um forno mufla no estudo da regeneração e reutilização de biochar? Desbloqueie o Tratamento Sustentável de Água

- Quais substâncias são proibidas de serem introduzidas na câmara do forno? Prevenir Falha Catastrófica

- Qual é o papel de um forno mufla na síntese de Sr3Al2O6 solúvel em água? Precisão na Produção de SAO

- Quais condições ambientais são críticas para a ceramição de SiOC? Domine a Oxidação Precisa e o Controle Térmico