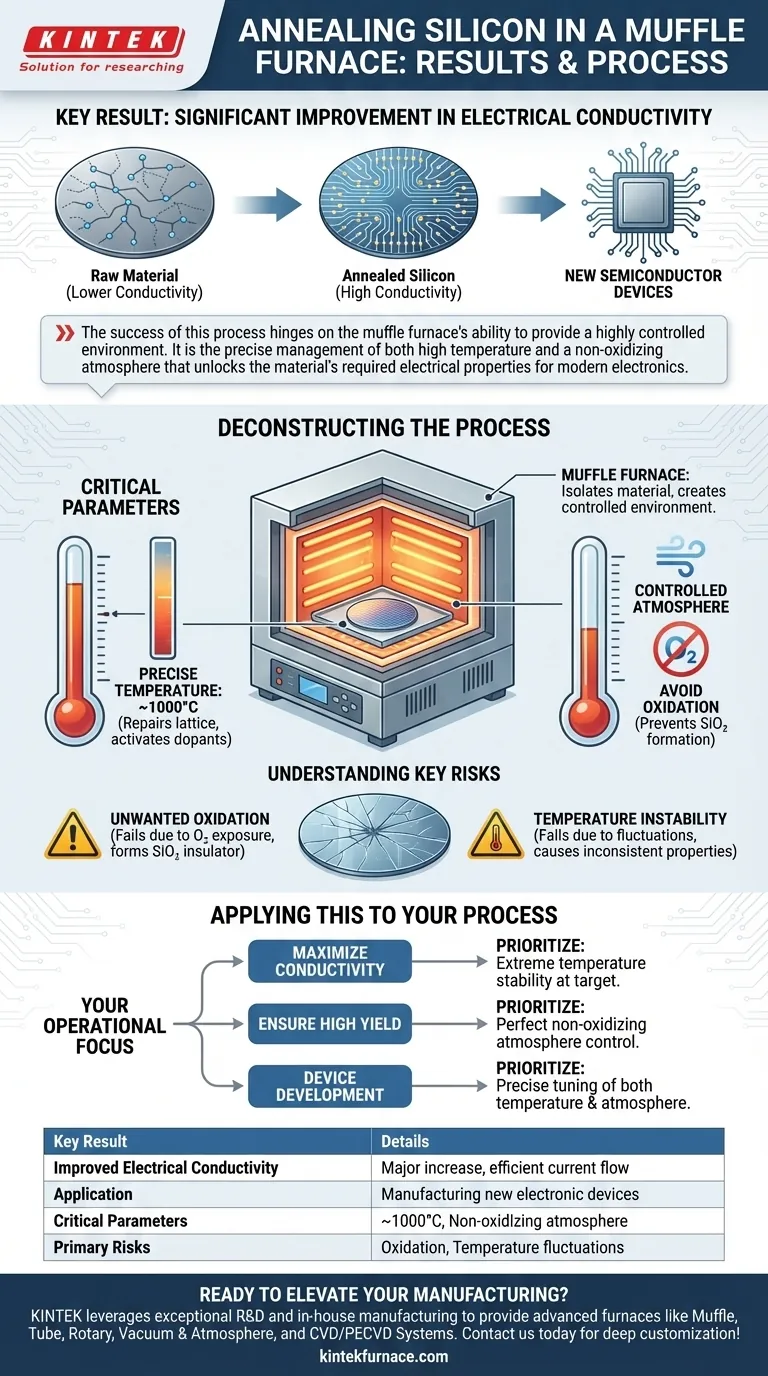

Em resumo, o recozimento de materiais à base de silício em um forno mufla resultou em uma melhoria significativa na condutividade elétrica. Esse aprimoramento foi tão eficaz que o material atendeu às exigências rigorosas para a produção de componentes eletrônicos e foi usado com sucesso para fabricar novos dispositivos semicondutores.

O sucesso deste processo depende da capacidade do forno mufla de fornecer um ambiente altamente controlado. É o gerenciamento preciso tanto da alta temperatura quanto de uma atmosfera não oxidante que desbloqueia as propriedades elétricas necessárias do material para a eletrônica moderna.

O Objetivo Central: Aprimorar as Propriedades Elétricas

Todo o propósito do recozimento do silício é alterar fundamentalmente sua estrutura física para melhorar seu desempenho em um circuito eletrônico. O processo é uma etapa crítica na transformação de uma matéria-prima em um componente de alto desempenho.

O Resultado Imediato: Uma Melhoria Significativa

O resultado mais direto observado após o tratamento térmico foi um grande aumento na condutividade elétrica do material. Este é o objetivo principal do recozimento neste contexto, pois permite que a corrente elétrica flua de forma mais eficiente através do silício.

A Aplicação Prática: Viabilizando Novos Dispositivos

Essa condutividade aprimorada não foi apenas um ganho teórico. Ela possibilitou diretamente o uso do material na produção de novos dispositivos semicondutores, validando o processo como uma etapa de fabricação viável e eficaz.

Desconstruindo o Processo de Recozimento

Os resultados são uma consequência direta das condições específicas criadas dentro do forno mufla. Compreender esses parâmetros é fundamental para replicar o sucesso do processo.

O Papel do Forno Mufla

Um forno mufla foi escolhido porque isola o material que está sendo aquecido do combustível e dos subprodutos de combustão da fonte de calor. Isso cria um ambiente fechado e controlável, essencial para materiais sensíveis como o silício.

Parâmetro Crítico 1: Temperatura Precisa

O processo exigia uma alta temperatura específica e estável. O forno foi controlado para manter uma temperatura de aproximadamente 1000°C. Esse nível de energia térmica é necessário para reparar defeitos na rede cristalina do silício e ativar dopantes dentro do material.

Parâmetro Crítico 2: Atmosfera Controlada

Igualmente importante foi o controle sobre a atmosfera interna do forno. Um requisito fundamental era evitar a oxidação do silício. Expor o silício ao oxigênio em altas temperaturas criaria uma camada de dióxido de silício (um isolante), destruindo suas propriedades semicondutoras.

Entendendo os Riscos Chave

Embora eficaz, este processo não é isento de desafios. A precisão da configuração é o que separa um resultado bem-sucedido de um lote de materiais falho.

O Risco Principal: Oxidação Indesejada

Se a atmosfera protetora dentro do forno falhar, o oxigênio reagirá com o silício quente. Isso forma uma camada de dióxido de silício, que é essencialmente vidro. Um wafer oxidado é um isolante elétrico, tornando-o inútil para aplicações em semicondutores.

A Necessidade de Estabilidade

A temperatura alvo de 1000°C não é uma diretriz casual. Flutuações de temperatura durante o processo podem levar a um recozimento incompleto ou à introdução de estresse térmico, resultando em propriedades elétricas inconsistentes em todo o material e mau desempenho do dispositivo.

Como Aplicar Isso ao Seu Processo

Seu foco operacional determinará qual parâmetro você precisa priorizar para alcançar resultados consistentes e de alta qualidade.

- Se seu foco principal for maximizar a condutividade: Sua prioridade é atingir e manter a temperatura de recozimento alvo com extrema estabilidade.

- Se seu foco principal for garantir alto rendimento: Você deve aperfeiçoar o controle da atmosfera para garantir um ambiente não oxidante para cada ciclo.

- Se seu foco principal for o desenvolvimento de dispositivos: Trate o recozimento como uma etapa crítica de ajuste fino, onde o controle preciso tanto da temperatura quanto da atmosfera permite ajustar as propriedades exatas do material que seu novo dispositivo requer.

Em última análise, dominar o tratamento térmico do silício é fundamental para criar os componentes eletrônicos de alto desempenho que alimentam nosso mundo.

Tabela de Resumo:

| Resultado Chave | Detalhes |

|---|---|

| Condutividade Elétrica Melhorada | Aumento significativo permitindo fluxo eficiente de corrente em materiais de silício |

| Aplicação na Produção de Semicondutores | Permitiu o uso na fabricação de novos dispositivos eletrônicos |

| Parâmetros Críticos | Temperatura: ~1000°C, Atmosfera não oxidante para prevenir a formação de SiO₂ |

| Riscos Principais | Oxidação levando ao isolamento, flutuações de temperatura causando inconsistências |

Pronto para elevar sua fabricação de semicondutores com soluções precisas de alta temperatura? A KINTEK alavanca P&D excepcional e fabricação interna para fornecer fornos avançados como Mufla, Tubo, Rotativo, Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossas capacidades profundas de personalização garantem que suas necessidades experimentais exclusivas sejam atendidas para propriedades de materiais superiores. Contate-nos hoje para discutir como podemos aumentar a eficiência e o rendimento do seu laboratório!

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Quais condições ambientais são críticas para a ceramição de SiOC? Domine a Oxidação Precisa e o Controle Térmico

- Qual é o papel de um forno mufla na síntese de Sr3Al2O6 solúvel em água? Precisão na Produção de SAO

- Qual é o papel de um forno mufla no estudo da regeneração e reutilização de biochar? Desbloqueie o Tratamento Sustentável de Água

- Que papel desempenha um forno mufla na preparação de materiais de suporte de MgO? Ativação Mestra de Catalisadores

- Qual é a função principal de um forno mufla para BaTiO3? Domine a Calcinação em Alta Temperatura para Síntese de Cerâmica