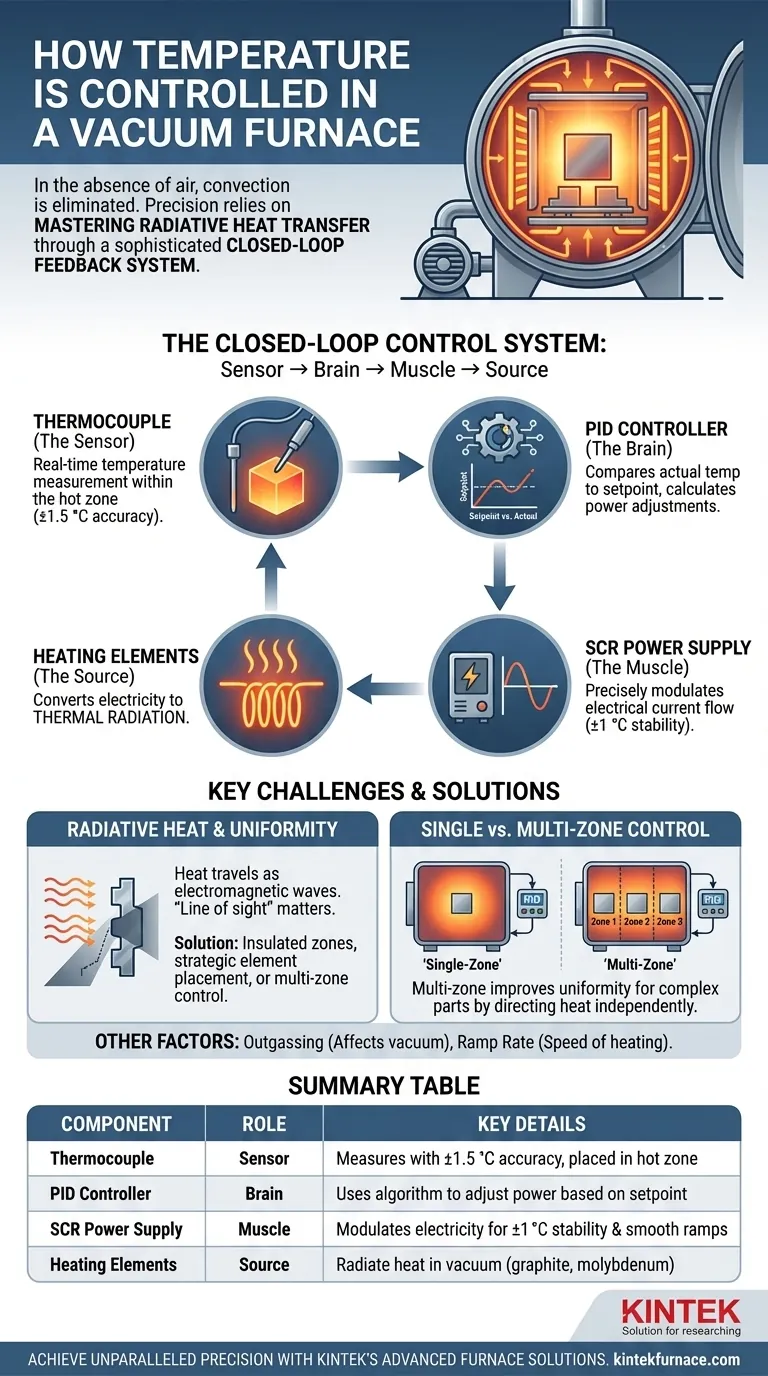

Em um forno a vácuo, a temperatura não é meramente ajustada; ela é meticulosamente gerenciada através de um sistema de feedback de circuito fechado. Este sistema controla precisamente a energia entregue aos elementos de aquecimento com base em medições em tempo real. Os componentes principais são termopares que detectam a temperatura, um controlador programável (como um PID) que calcula os ajustes necessários e um regulador de potência (como um SCR) que modifica a corrente elétrica para a fonte de calor.

O desafio de aquecer em vácuo é a ausência de ar, o que elimina a transferência de calor por convecção. Portanto, o controle preciso da temperatura depende do domínio da transferência de calor radiante através de um sofisticado laço de feedback eletrônico para garantir os resultados uniformes e previsíveis necessários para processos de alta integridade como brasagem, recozimento e sinterização.

Os Componentes Essenciais do Controle de Temperatura

O sistema de controle de temperatura de um forno a vácuo funciona como uma equipe altamente disciplinada, com cada componente desempenhando um papel distinto e crítico. A sinergia entre essas partes permite uma precisão excepcional.

O Sensor: O Papel do Termopar

Termopares são os "nervos" do sistema. Colocados dentro da zona quente do forno, esses sensores medem a temperatura da carga de trabalho e do ambiente circundante em tempo real. A precisão de todo o sistema depende da exatidão e do posicionamento estratégico desses termopares.

Sistemas modernos podem atingir uma precisão de medição dentro de ±1,5 °C, fornecendo um fluxo de dados confiável para o controlador.

O Cérebro: O Controlador PID

O controlador de temperatura é o "cérebro" da operação. Na maioria das vezes, ele usa um algoritmo PID (Proporcional-Integral-Derivativo).

O controlador compara constantemente a temperatura real medida pelo termopar com o ponto de ajuste de temperatura desejado definido pelo usuário. Com base nessa diferença, ele calcula a quantidade exata de energia que os elementos de aquecimento precisam. Sistemas avançados usam interfaces PLC totalmente automáticas ou de tela sensível ao toque para programar ciclos complexos de aquecimento e resfriamento.

O Músculo: A Fonte de Alimentação SCR

Se o controlador é o cérebro, a fonte de alimentação SCR (Retificador Controlado de Silício) é o músculo. Ela recebe o sinal de comando de baixa voltagem do controlador PID e modula precisamente a eletricidade de alta potência que flui para os elementos de aquecimento.

Essa regulação não é um simples interruptor liga/desliga. O SCR pode fornecer uma quantidade continuamente variável de potência, permitindo rampas de temperatura suaves e temperaturas de manutenção incrivelmente estáveis, frequentemente com controlabilidade dentro de ±1 grau.

A Fonte: Elementos de Aquecimento

São os componentes que convertem energia elétrica em calor. Os materiais comuns incluem grafite, fio de molibdênio ou fio de resistência, escolhidos com base na temperatura máxima de operação do forno.

No vácuo, esses elementos transferem sua energia quase exclusivamente por radiação térmica.

Como o Calor se Comporta no Vácuo

Compreender a física da transferência de calor dentro de um vácuo é essencial para apreciar as nuances do controle de temperatura. Você não está aquecendo o ar que então aquece a peça; você está aquecendo diretamente a peça com energia irradiada.

A Dominância da Radiação

Sem ar para movimentar o calor (convecção), a energia viaja dos elementos de aquecimento para a peça de trabalho como ondas eletromagnéticas, muito parecido com o calor do sol que viaja para a Terra. Isso torna a "linha de visão" um fator crítico.

Qualquer parte da carga de trabalho que é blindada dos elementos de aquecimento aquecerá mais lentamente, dependendo da radiação secundária e da condução de áreas mais quentes da própria carga de trabalho.

O Desafio da Uniformidade da Temperatura

Devido à dependência da radiação, alcançar a uniformidade da temperatura – garantir que toda a peça de trabalho esteja na mesma temperatura – é um desafio primário de engenharia.

Os fornos utilizam zonas quentes isoladas e elementos de aquecimento estrategicamente posicionados para criar um campo de radiação uniforme. Para a mais alta precisão, alguns fornos utilizam a circulação forçada de um gás inerte rarefeito (como argônio ou nitrogênio) para introduzir uma pequena quantidade de convecção, o que pode melhorar a uniformidade para dentro de ±5 °C em toda a carga.

Controlando a Taxa de Rampa

A velocidade com que o forno aquece, conhecida como taxa de rampa, também é um parâmetro de controle crítico. O processamento de materiais delicados pode exigir uma rampa lenta e controlada para evitar choque térmico, enquanto outros processos podem se beneficiar de uma rampa rápida para a temperatura alvo. O controlador PID e a fonte de alimentação SCR gerenciam essa taxa com precisão.

Compreendendo as Trocas e Desafios

Embora os fornos a vácuo modernos ofereçam controle incrível, os usuários devem estar cientes dos desafios inerentes e das limitações do sistema para obter resultados ótimos.

Degaseificação: O Inimigo da Integridade do Vácuo

À medida que a peça de trabalho e os acessórios internos do forno aquecem, eles liberam gases aprisionados, um processo chamado degaseificação. Essa liberação de moléculas trabalha diretamente contra a bomba de vácuo e pode fazer com que o nível de vácuo degrade.

O sistema de controle deve operar eficazmente mesmo com a pressão do vácuo mudando, e os operadores devem considerar a degaseificação em suas receitas de processo.

Controle de Zona Única vs. Multizona

Os fornos mais simples usam uma zona única de controle, onde um controlador e um conjunto de termopares gerenciam toda a zona quente. Isso é eficaz para peças pequenas e simples.

No entanto, para cargas de trabalho grandes ou de formato complexo, o controle multizona é superior. Esses sistemas dividem a zona quente em várias áreas independentes, cada uma com seu próprio termopar e laço de controle PID. Isso permite que o sistema direcione mais calor para áreas que estão atrasadas e menos para áreas que estão superaquecendo, alcançando uma uniformidade de temperatura muito melhor.

Os Limites da Medição

Embora os termopares sejam altamente precisos, eles não são perfeitos. Sua colocação é crítica; um termopar medindo a temperatura de um espaço aberto pode não refletir a temperatura real no centro de uma carga de trabalho densa. Operadores experientes aprendem a mapear seu forno e a entender a relação entre a leitura do termopar e a temperatura real da peça.

Fazendo a Escolha Certa para o Seu Objetivo

A estratégia de controle de temperatura correta depende inteiramente do seu material, geometria da peça e resultado desejado.

- Se o seu foco principal é a repetibilidade do processo: Sua prioridade deve ser um sistema com um controlador PID de alta qualidade e uma fonte de alimentação SCR estável para garantir que cada ciclo funcione de forma idêntica.

- Se o seu foco principal é tratar peças grandes ou complexas: Um forno com controle de calor multizona é inegociável para alcançar a uniformidade de temperatura exigida.

- Se o seu foco principal é processar materiais sensíveis: Certifique-se de que o sistema de controle do forno permite a programação precisa das taxas de rampa de aquecimento e resfriamento para evitar choque térmico.

Em última análise, dominar o controle de temperatura em um forno a vácuo é a chave para dominar as propriedades finais do seu material.

Tabela Resumo:

| Componente | Função | Detalhes Principais |

|---|---|---|

| Termopar | Sensor | Mede a temperatura com precisão de ±1,5 °C, colocado na zona quente |

| Controlador PID | Cérebro | Usa algoritmo para ajustar a potência com base no ponto de ajuste e feedback |

| Fonte de Alimentação SCR | Músculo | Modula a eletricidade para estabilidade de ±1 °C e rampas suaves |

| Elementos de Aquecimento | Fonte | Irradiam calor no vácuo, feitos de grafite ou molibdênio |

Pronto para alcançar uma precisão incomparável em seus processos de alta temperatura? A KINTEK aproveita uma P&D excepcional e fabricação interna para fornecer soluções avançadas como Fornos de Mufla, Tubo, Rotativos, a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Com fortes capacidades de personalização profunda, adaptamos nossos produtos para atender às suas necessidades experimentais exclusivas – garantindo controle de temperatura ideal para brasagem, recozimento e sinterização. Entre em contato conosco hoje para discutir como podemos aprimorar a eficiência e os resultados do seu laboratório!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

As pessoas também perguntam

- Por que aquecer feixes de barras de aço em um forno a vácuo elimina os caminhos de transferência de calor? Melhore a Integridade da Superfície Hoje

- Quais são os componentes de um forno a vácuo? Desvende os Segredos do Processamento em Alta Temperatura

- Quais são as funções de um forno de alto vácuo para ligas CoReCr? Alcançar precisão microestrutural e estabilidade de fase

- Quais são os procedimentos adequados para manusear a porta do forno e as amostras em um forno a vácuo? Garanta a Integridade e Segurança do Processo

- O que é o processo de tratamento térmico a vácuo? Obtenha Qualidade de Superfície Superior e Desempenho do Material