Em sua essência, o papel de um forno a vácuo na fabricação de dispositivos médicos é realizar tratamento térmico de alta temperatura em um ambiente controlado, desprovido de gases atmosféricos. Isso previne a oxidação e a contaminação, garantindo que componentes como implantes e instrumentos cirúrgicos atendam aos mais altos padrões de pureza, resistência e segurança do paciente.

A percepção crucial é que, para dispositivos médicos, o "vácuo" é mais importante do que o "forno". Enquanto o calor molda o material, o vácuo o protege, garantindo um nível de limpeza e integridade estrutural impossível de alcançar em um forno atmosférico padrão.

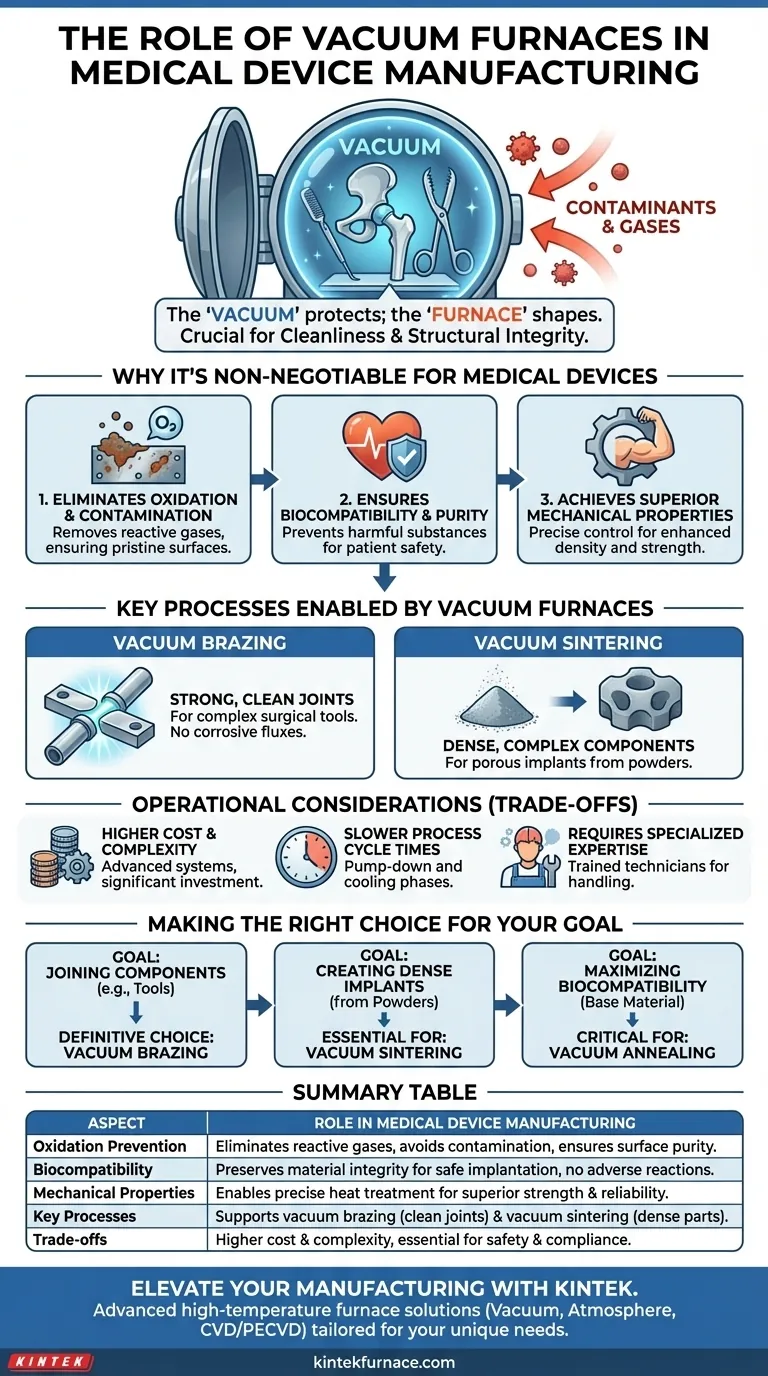

Por que o Vácuo é Inegociável para Dispositivos Médicos

A decisão de usar um forno a vácuo é impulsionada pelos requisitos rigorosos e inegociáveis do campo médico. O ambiente no qual um material é processado impacta diretamente seu desempenho final e segurança.

Eliminando a Oxidação e a Contaminação

Em altas temperaturas, gases reativos no ar — principalmente oxigênio — reagirão com a superfície da maioria dos metais. Isso cria uma camada de óxido quebradiça e descolorida que compromete a integridade do material.

Um forno a vácuo remove esses gases reativos antes que o aquecimento comece. Isso garante que a superfície da peça permaneça impecável, brilhante e livre de quaisquer contaminantes que possam causar reações adversas em um paciente.

Garantindo Biocompatibilidade e Pureza

Para qualquer dispositivo destinado à implantação, a biocompatibilidade é a principal preocupação. O material não deve liberar substâncias nocivas ou desencadear uma resposta imune.

Ao prevenir a formação de óxidos e outros compostos de superfície, o processamento a vácuo é uma etapa crítica para preservar a pureza inerente e a biocompatibilidade de materiais como titânio e aço inoxidável.

Alcançando Propriedades Mecânicas Superiores

Os fornos a vácuo permitem um controle extremamente preciso sobre os ciclos de aquecimento e resfriamento. Este ambiente controlado permite processos como recozimento e sinterização para produzir peças com densidade, resistência e confiabilidade aprimoradas.

A ausência de interferência atmosférica garante que as propriedades finais do material sejam consistentes e atendam às especificações exatas de engenharia, o que é vital para aplicações de alta tensão como implantes ortopédicos.

Principais Processos Habilitados por Fornos a Vácuo

Os fornos a vácuo não são usados apenas para uma tarefa; eles são plataformas versáteis para vários processos de fabricação críticos que são fundamentais para a tecnologia médica moderna.

Brasagem a Vácuo para Juntas Fortes e Limpas

A brasagem a vácuo é um processo usado para unir múltiplos componentes em um único conjunto usando um metal de adição. É essencial para criar instrumentos cirúrgicos complexos e equipamentos de diagnóstico.

O processo ocorre em vácuo, resultando em juntas excepcionalmente fortes, limpas e à prova de vazamentos, sem o uso de fluxos corrosivos. Essa limpeza é vital para instrumentos que devem ser esterilizados repetidamente.

Sinterização a Vácuo para Componentes Complexos e Densos

A sinterização a vácuo é usada para fundir materiais em pó (metais ou cerâmicas) em uma peça sólida de alta densidade. Esta é uma tecnologia chave para produzir componentes com formatos intrincados e difíceis de usinar.

Este processo é crítico para a fabricação de certos tipos de implantes porosos que estimulam o crescimento ósseo, bem como para a criação de componentes cerâmicos altamente duráveis com resistência mecânica superior.

Entendendo as Compensações

Embora indispensável para resultados de alta qualidade, a tecnologia de forno a vácuo é uma escolha estratégica com considerações operacionais específicas.

Custo Inicial e Complexidade Mais Altos

Os fornos a vácuo são sistemas sofisticados que representam um investimento de capital significativo em comparação com os fornos atmosféricos tradicionais. Eles incorporam bombas de vácuo, selos e sistemas de controle complexos.

Tempos de Ciclo de Processo Mais Lentos

Alcançar um alto vácuo não é instantâneo. O tempo necessário para bombear a câmara antes do aquecimento e para resfriar as peças sob vácuo pode resultar em tempos de ciclo gerais mais longos.

Requisito de Conhecimento Especializado

Operar e manter um forno a vácuo requer técnicos altamente treinados. O manuseio adequado é crucial para prevenir vazamentos, gerenciar a desgaseificação do material e garantir resultados consistentes e repetíveis.

Fazendo a Escolha Certa para o Seu Objetivo

A aplicação da tecnologia de forno a vácuo está diretamente ligada aos requisitos específicos do componente médico que está sendo fabricado.

- Se seu foco principal é unir componentes para ferramentas cirúrgicas ou equipamentos de diagnóstico: A brasagem a vácuo é a escolha definitiva para criar juntas limpas, de alta resistência e hermeticamente seladas.

- Se seu foco principal é criar implantes densos e de formato complexo a partir de pós: A sinterização a vácuo é essencial para alcançar as propriedades mecânicas e a pureza microestrutural necessárias.

- Se seu foco principal é maximizar a biocompatibilidade de um material base: Tratamentos térmicos a vácuo como o recozimento são críticos para purificar o material e garantir a integridade de sua superfície.

Em última análise, investir em tecnologia de forno a vácuo é um investimento direto na confiabilidade do produto e, o mais importante, na segurança do paciente.

Tabela Resumo:

| Aspecto | Papel na Fabricação de Dispositivos Médicos |

|---|---|

| Prevenção da Oxidação | Elimina gases reativos para evitar contaminação e garantir a pureza da superfície. |

| Biocompatibilidade | Preserva a integridade do material para implantação segura sem reações adversas. |

| Propriedades Mecânicas | Permite tratamento térmico preciso para resistência e confiabilidade superiores em componentes. |

| Processos Chave | Suporta brasagem a vácuo para juntas limpas e sinterização a vácuo para peças densas. |

| Compensações | Custo e complexidade mais altos, mas essencial para a segurança do paciente e conformidade regulatória. |

Pronto para elevar a fabricação de seus dispositivos médicos com soluções de tratamento térmico confiáveis e de alta pureza? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas para laboratórios e produtores de dispositivos médicos. Nossa linha de produtos, incluindo Fornos a Vácuo e Atmosfera, Mufla, Tubo, Fornos Rotativos e Sistemas CVD/PECVD, é complementada por fortes capacidades de personalização profunda para atender precisamente às suas necessidades experimentais e de produção exclusivas. Garanta que seus dispositivos atendam aos mais altos padrões de pureza e segurança —entre em contato conosco hoje para discutir como nossa experiência pode beneficiar seus projetos!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno de atmosfera inerte de azoto controlado de 1400℃.

As pessoas também perguntam

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no pós-processamento de TBC? Aumentar a Adesão do Revestimento

- Por que aquecer feixes de barras de aço em um forno a vácuo elimina os caminhos de transferência de calor? Melhore a Integridade da Superfície Hoje

- Quais são os benefícios do tratamento térmico a vácuo? Alcance Controle Metalúrgico Superior

- Quais são as características operacionais gerais de um forno a vácuo? Alcance Pureza e Precisão Superior de Materiais

- Quais são as funções de um forno de alto vácuo para ligas CoReCr? Alcançar precisão microestrutural e estabilidade de fase