A brasagem a vácuo é um processo de união crítico usado extensivamente em indústrias de alto risco como aeroespacial, médica, automotiva e de defesa. É o método preferido para criar juntas excepcionalmente fortes, limpas e livres de distorção, particularmente em materiais avançados que são difíceis ou impossíveis de unir usando técnicas convencionais de soldagem.

O verdadeiro valor da brasagem a vácuo não está apenas em sua aplicação em componentes específicos, mas em sua capacidade de resolver desafios fundamentais de engenharia. Ela permite a criação de conjuntos complexos e de alta integridade a partir de materiais dissimilares ou sensíveis sem comprometer suas propriedades estruturais ou metalúrgicas.

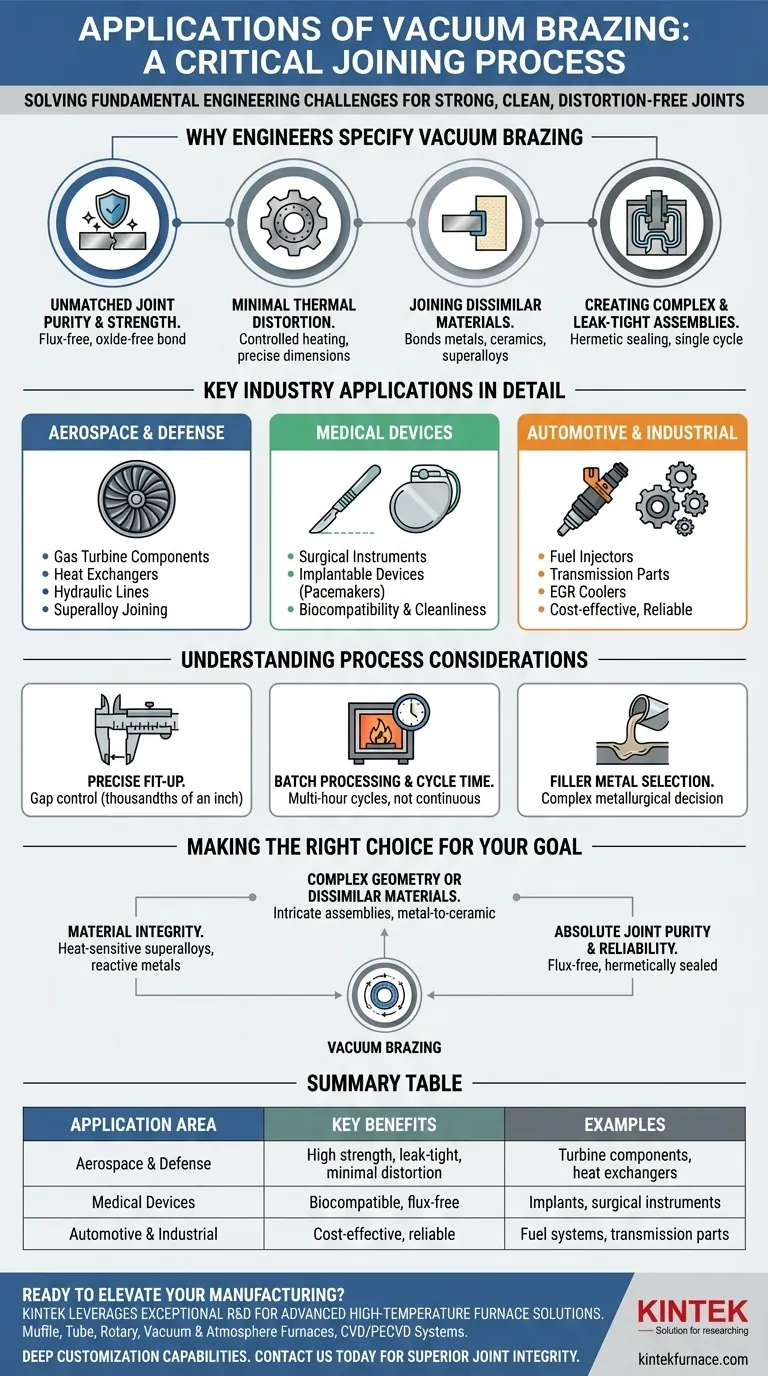

Por Que Engenheiros Especificam a Brasagem a Vácuo

A brasagem a vácuo é escolhida quando a integridade do conjunto final é inegociável. Suas vantagens derivam diretamente da física de realizar o processo dentro de um forno de alto vácuo.

Pureza e Resistência Incomparáveis da Junta

O processo ocorre em um vácuo controlado, um ambiente livre de oxigênio e outros contaminantes. Isso impede completamente a formação de óxidos durante o aquecimento, resultando em uma ligação metalúrgica excepcionalmente limpa e forte.

Como é um processo livre de fluxo, há zero risco de fluxo corrosivo ficar preso dentro da junta, um ponto comum de falha em outros métodos de brasagem.

Distorção Térmica Mínima

Os fornos a vácuo permitem um aquecimento preciso e uniforme e um resfriamento controlado de todo o conjunto. Este ciclo térmico gerenciado minimiza as tensões internas, prevenindo a deformação e a distorção que frequentemente afligem peças soldadas.

Isso é crítico para componentes com tolerâncias dimensionais rigorosas.

União de Materiais Dissimilares e Sensíveis

A brasagem a vácuo se destaca onde a soldagem falha, particularmente na união de materiais com propriedades diferentes. É rotineiramente usada para criar ligações fortes entre aço inoxidável, superligas de níquel, titânio, cobre e até mesmo não metais como cerâmicas.

Essa capacidade é essencial para criar componentes que aproveitam as propriedades únicas de múltiplos materiais em uma única peça integrada.

Criação de Conjuntos Complexos e Estanques

O metal de adição, atraído pela ação capilar, flui para juntas justas em todo um conjunto em um único ciclo de forno. Isso permite a criação de componentes intrincados e com múltiplas juntas que seriam impraticáveis de soldar.

Este processo produz juntas hermeticamente seladas, tornando-o o padrão para componentes críticos de sistemas de combustível, hidráulicos e de vácuo, onde qualquer vazamento seria catastrófico.

Principais Aplicações Industriais em Detalhes

Os benefícios únicos da brasagem a vácuo a tornam indispensável em vários setores de fabricação avançada.

Aeroespacial e Defesa

Esta é a aplicação por excelência para a brasagem a vácuo. É usada para componentes de motores de turbina a gás, trocadores de calor e linhas hidráulicas. O processo é vital para unir superligas de alta temperatura sem alterar sua metalurgia e garantir confiabilidade absoluta.

Os componentes devem suportar temperaturas e pressões extremas, permanecendo leves e resistentes à fadiga, um padrão que a brasagem a vácuo consistentemente atende.

Dispositivos Médicos

Na fabricação médica, a biocompatibilidade e a limpeza são primordiais. A brasagem a vácuo é usada para montar instrumentos cirúrgicos e dispositivos implantáveis, como marca-passos e implantes ortopédicos.

A natureza livre de fluxo da junta garante que nenhum resíduo nocivo seja deixado para trás, e sua capacidade de unir materiais como titânio e aço inoxidável é fundamental para o desempenho do dispositivo.

Automotivo e Industrial

Embora frequentemente vista como um processo de ponta, a brasagem a vácuo também é econômica para produzir componentes automotivos críticos em grandes volumes. As aplicações incluem injetores de combustível, peças de transmissão e resfriadores EGR.

O processo oferece a alta resistência e o desempenho à prova de vazamento exigidos para sistemas modernos de motor e trem de força, muitas vezes de forma mais eficiente do que procedimentos complexos de soldagem.

Compreendendo as Considerações do Processo

Embora poderosa, a brasagem a vácuo é uma ferramenta específica para desafios específicos. Compreender suas realidades operacionais é fundamental para usá-la de forma eficaz.

A Necessidade de Ajuste Preciso (Fit-Up)

A brasagem a vácuo depende inteiramente da ação capilar para distribuir o metal de adição. Isso significa que a folga entre as peças a serem unidas deve ser cuidadosamente projetada e controlada, tipicamente dentro de alguns milésimos de polegada.

Um ajuste inadequado resultará em uma junta incompleta ou fraca.

Processamento em Lote e Tempo de Ciclo

Um forno a vácuo opera em lotes. Um ciclo completo de carregamento, bombeamento até o vácuo, aquecimento, brasagem e resfriamento pode levar várias horas.

Essa natureza em lote significa que não é um processo contínuo como uma linha de soldagem automatizada, um fator que deve ser considerado no planejamento da produção.

A Seleção do Metal de Adição é Crítica

A escolha da liga de enchimento de brasagem é uma decisão complexa. Ela deve ter um ponto de fusão inferior aos materiais base, ser compatível com eles e atender aos requisitos de desempenho do conjunto final (por exemplo, resistência, resistência à corrosão).

Isso muitas vezes requer experiência metalúrgica para garantir um resultado bem-sucedido.

Fazendo a Escolha Certa Para Seu Objetivo

A seleção de um processo de união depende inteiramente das prioridades de engenharia do seu projeto.

- Se seu foco principal for a integridade do material: Especifique a brasagem a vácuo para superligas sensíveis ao calor ou metais reativos como o titânio para evitar a oxidação e preservar suas propriedades mecânicas.

- Se seu foco principal for geometria complexa ou materiais dissimilares: Este é o método ideal para unir conjuntos intrincados ou combinações como metal-cerâmica que a soldagem não consegue realizar.

- Se seu foco principal for pureza e confiabilidade absolutas da junta: Para aplicações médicas, aeroespaciais ou de vácuo que exigem juntas livres de fluxo e hermeticamente seladas, a brasagem a vácuo é a escolha definitiva.

Ao entender seus princípios centrais, você pode alavancar a brasagem a vácuo não apenas como um método de união, mas como uma ferramenta estratégica para o projeto de engenharia avançada.

Tabela de Resumo:

| Área de Aplicação | Benefícios Principais |

|---|---|

| Aeroespacial e Defesa | Juntas de alta resistência e estanques, distorção mínima para superligas |

| Dispositivos Médicos | Ligações biocompatíveis e livres de fluxo para implantes e instrumentos |

| Automotivo e Industrial | Conjuntos econômicos e confiáveis para sistemas de combustível e peças |

Pronto para elevar sua fabricação com soluções de brasagem a vácuo de precisão? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas para indústrias como aeroespacial, médica e automotiva. Nossa linha de produtos, incluindo Fornos de Mufa, Tubo, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, é complementada por fortes capacidades de personalização profunda para atender com precisão às suas necessidades exclusivas de experimentação e produção. Entre em contato conosco hoje para discutir como podemos ajudá-lo a alcançar integridade superior da junta e eficiência!

Guia Visual

Produtos relacionados

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Forno de prensagem a vácuo a quente Máquina de prensagem a vácuo aquecida

As pessoas também perguntam

- Por que um alto vácuo é essencial para a sinterização de Ti-6Al-4V? Proteja suas ligas contra fragilização

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no pós-processamento de TBC? Aumentar a Adesão do Revestimento

- Qual é o propósito de definir um estágio de permanência em temperatura intermediária? Eliminar defeitos na sinterização a vácuo

- Qual é o papel das bombas de vácuo em um forno de tratamento térmico a vácuo? Desbloqueie a Metalurgia Superior com Ambientes Controlados

- Por que um ambiente de vácuo é essencial para a sinterização de titânio? Garante alta pureza e elimina a fragilidade