Em resumo, a brasagem a vácuo é o método de união preferido em indústrias de alta precisão porque o ambiente de vácuo elimina contaminantes atmosféricos, resultando em ligações excepcionalmente fortes, limpas e dimensionalmente estáveis. Este processo permite a criação de montagens complexas a partir de materiais sensíveis com um nível de confiabilidade que a soldagem ou brasagem convencional não consegue alcançar.

A principal vantagem não é apenas o calor, mas a ausência de ar. Ao remover o oxigênio e outros gases reativos, a brasagem a vácuo cria uma ligação metalúrgica perfeita, livre de óxidos e impurezas que enfraquecem as juntas e levam à falha em aplicações de missão crítica.

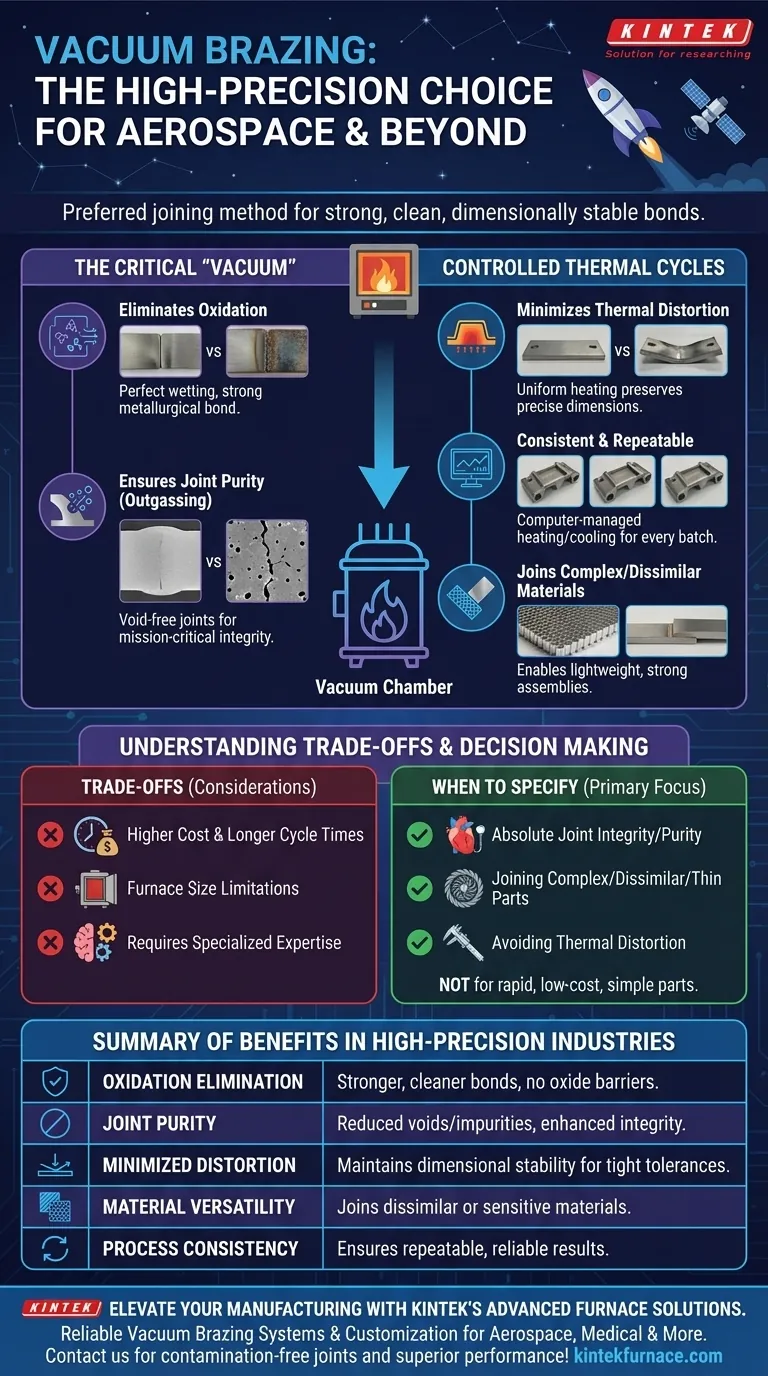

O que Torna o 'Vácuo' na Brasagem a Vácuo Crítico?

A característica definidora deste processo é a atmosfera controlada, ou a sua ausência. A remoção do ar da câmara do forno altera fundamentalmente a forma como os metais podem ser unidos.

Eliminando Oxidação e Contaminação

Quando os metais são aquecidos na presença de ar, suas superfícies formam instantaneamente camadas de óxido. Essas camadas atuam como uma barreira, impedindo que o metal de adição de brasagem molhe e se ligue adequadamente aos materiais base, levando a juntas fracas ou incompletas.

Um vácuo remove praticamente todo o oxigênio, garantindo que as superfícies metálicas permaneçam perfeitamente limpas. Isso permite que a liga de adição fundida flua livremente por ação capilar, criando uma ligação metalúrgica perfeita e potente em toda a interface da junta.

Garantindo Pureza de Junta Inigualável

O ambiente de vácuo também extrai gases presos e outras impurezas voláteis dos próprios metais base em um processo chamado desgaseificação.

Isso resulta em uma junta extremamente pura e livre de vazios, com integridade estrutural superior. Para implantes médicos ou componentes aeroespaciais, essa pureza não é negociável, pois vazios internos podem se tornar pontos de iniciação de trincas sob estresse.

A Vantagem dos Ciclos Térmicos Controlados

Além do próprio vácuo, o processo baseia-se em aquecimento e resfriamento precisos e controlados por computador dentro de um forno, o que oferece vantagens distintas sobre métodos de aquecimento localizado como a soldagem.

Minimizando a Distorção Térmica

A soldagem introduz calor intenso e localizado, criando gradientes térmicos significativos que fazem com que os materiais entortem, torçam e acumulem tensões internas. Isso é inaceitável para peças com tolerâncias apertadas.

A brasagem a vácuo aquece todo o conjunto lenta e uniformemente. Essa falta de um gradiente térmico acentuado minimiza a distorção e o estresse residual, preservando as dimensões precisas até mesmo dos componentes mais complexos.

Resultados Consistentes e Repetíveis

Todo o perfil de aquecimento e resfriamento é gerenciado por um computador. Isso garante que cada peça em um lote, e cada lote subsequente, seja processada com parâmetros idênticos.

Este nível de controle garante resultados altamente reproduzíveis, um requisito crítico para a fabricação aeroespacial e médica, onde a qualidade não pode variar.

Unindo Materiais Complexos e Dissimilares

O aquecimento suave e uniforme torna possível unir materiais que são difíceis ou impossíveis de soldar. Isso inclui unir materiais muito finos a seções espessas ou unir metais dissimilares com diferentes taxas de expansão térmica.

Essa capacidade é essencial para a criação de componentes leves, mas fortes, como painéis em forma de colmeia ou trocadores de calor avançados usados em aeronaves.

Entendendo as Compensações

Embora poderosa, a brasagem a vácuo não é a solução universal para todas as aplicações de união. Envolve limitações e considerações específicas.

Custo Mais Alto e Tempos de Ciclo Mais Longos

Os fornos a vácuo representam um investimento de capital significativo, e o processo em si é inerentemente lento. O tempo necessário para bombear o vácuo, executar o ciclo térmico e resfriar as peças o torna um processo em lote com uma produtividade muito menor do que a soldagem automatizada.

Limitações no Tamanho da Peça

O componente a ser brasado deve caber dentro da câmara de vácuo do forno. Embora existam fornos industriais muito grandes, o processo é, em última instância, restrito pelas dimensões da câmara.

Requer Expertise Especializada

A brasagem a vácuo bem-sucedida é uma disciplina altamente técnica. Requer profundo conhecimento de metalurgia, química, tecnologia de vácuo e engenharia térmica para desenvolver e executar um processo bem-sucedido.

Quando Especificar a Brasagem a Vácuo

A decisão de usar a brasagem a vácuo deve ser impulsionada pelos requisitos específicos do componente.

- Se o seu foco principal é a integridade e pureza absolutas da junta: A brasagem a vácuo é essencial para implantes médicos, instrumentos cirúrgicos e sensores aeroespaciais críticos, onde qualquer contaminação pode levar a falhas catastróficas.

- Se o seu foco principal é unir materiais complexos, finos ou dissimilares sem distorção: O ciclo térmico controlado é superior a todos os outros métodos para manter tolerâncias apertadas em montagens intrincadas, como trocadores de calor ou componentes de turbinas.

- Se o seu foco principal é a união rápida e de baixo custo de peças simples e não críticas: A soldagem convencional, a solda branda ou a brasagem por maçarico provavelmente serão soluções mais econômicas e rápidas.

Para aplicações onde a falha não é uma opção, a brasagem a vácuo oferece um nível de qualidade e confiabilidade que outros métodos de união simplesmente não conseguem igualar.

Tabela Resumo:

| Aspecto Chave | Benefício em Indústrias de Alta Precisão |

|---|---|

| Eliminação de Oxidação | Previne camadas de óxido para ligações mais fortes e limpas |

| Pureza da Junta | Reduz vazios e impurezas para maior integridade |

| Distorção Minimizada | Mantém a estabilidade dimensional em peças complexas |

| Versatilidade de Materiais | Permite a união de materiais dissimilares ou sensíveis |

| Consistência do Processo | Garante resultados repetíveis e confiáveis para aplicações críticas |

Eleve sua fabricação com as soluções avançadas de fornos de alta temperatura da KINTEK! Aproveitando a excepcional P&D e a fabricação interna, fornecemos a diversos laboratórios sistemas confiáveis de brasagem a vácuo, incluindo Fornos a Vácuo e de Atmosfera e Sistemas CVD/PECVD. Nossas profundas capacidades de personalização garantem soluções precisas para suas necessidades experimentais exclusivas, entregando juntas livres de contaminação e desempenho superior nas indústrias aeroespacial, médica e outras de alta precisão. Entre em contato conosco hoje para discutir como podemos aprimorar seu processo e alcançar qualidade inigualável!

Guia Visual

Produtos relacionados

- Forno de sinterização e brasagem para tratamento térmico sob vácuo

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno de mufla de laboratório com elevação inferior

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

As pessoas também perguntam

- Como um forno de brasagem a vácuo aprimora o envelhecimento do 17-4PH? Microestrutura de Precisão e Integridade Superior da Superfície

- Qual é o propósito de um tratamento térmico de 1400°C para tungstênio poroso? Passos Essenciais para o Reforço Estrutural

- Qual é a função de um forno de sinterização a vácuo em revestimentos de CoNiCrAlY? Reparação de Microestruturas Pulverizadas a Frio

- Como o tratamento térmico a vácuo é aplicado a ligas elásticas? Desbloqueie o Desempenho Máximo em Dispositivos Aeroespaciais e Médicos

- Como as funções de aquecimento radiante e resfriamento controlado de um forno de brasagem a vácuo beneficiam as juntas Kovar-para-SS?