Os fornos de câmara a vácuo são a pedra angular da fabricação moderna de alto desempenho. Eles são indispensáveis em setores onde a integridade do material é primordial, incluindo aeroespacial, médico, automotivo e eletrônico. O elo comum é a necessidade de um ambiente ultralimpo e controlado para o tratamento térmico de materiais, o que é impossível de alcançar em uma atmosfera padrão.

A percepção crítica é que um forno a vácuo não é apenas um aquecedor; é uma ferramenta para controle ambiental. Ao remover os gases atmosféricos, ele elimina o risco de contaminação e reações químicas indesejadas, possibilitando a criação de componentes com resistência, pureza e desempenho superiores.

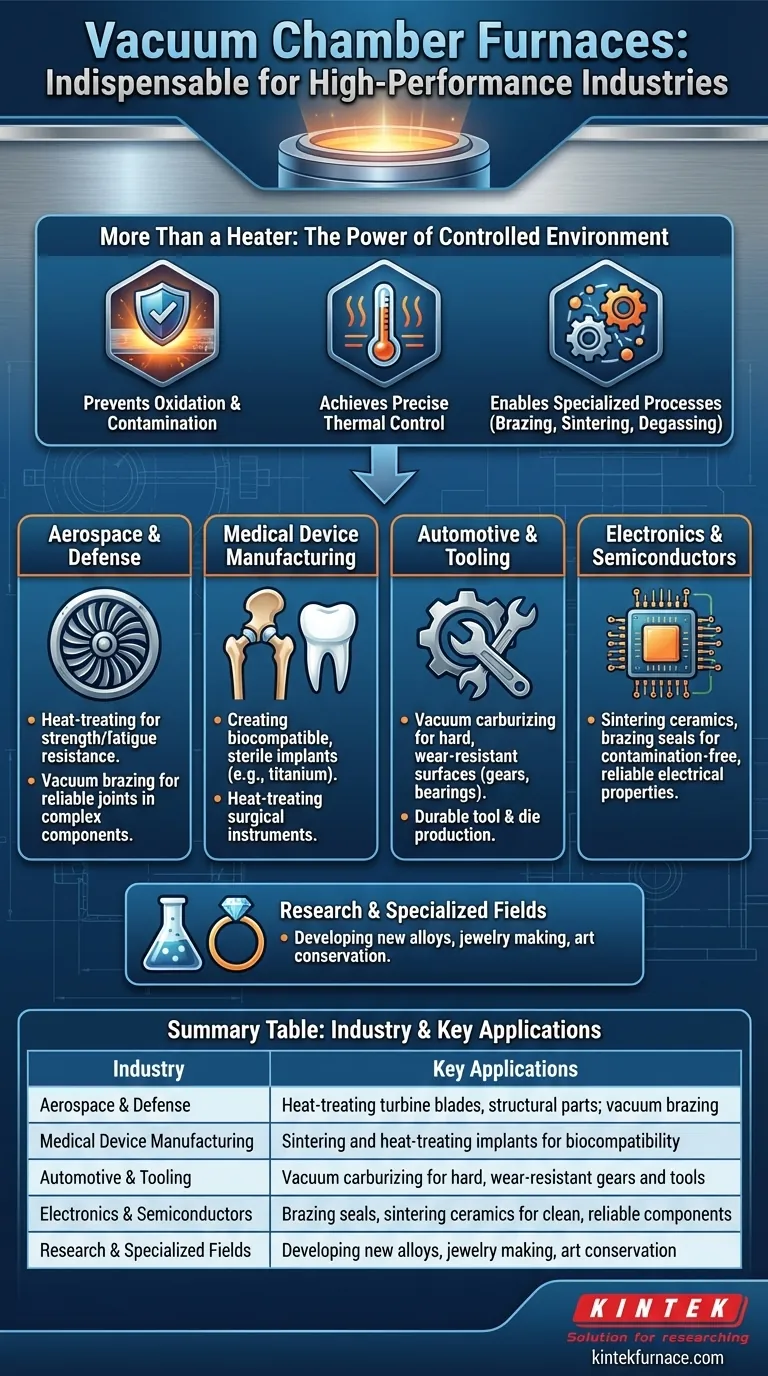

Por que o Vácuo é uma Ferramenta Crítica de Fabricação

Antes de listar os setores, é essencial entender qual problema o vácuo resolve. Quando um material é aquecido ao ar livre, ele reage com oxigênio, nitrogênio e vapor de água, levando à oxidação (ferrugem ou formação de carepa), descoloração e mudanças imprevisíveis em suas propriedades. Um forno a vácuo elimina essas variáveis.

Prevenção de Contaminação e Oxidação

A função principal do vácuo é criar um ambiente quase perfeitamente limpo. Ao remover o ar, você impede que gases reativos entrem em contato com o material quente.

Isso é crucial para metais de alto desempenho como titânio e superligas, que seriam severamente enfraquecidos pela oxidação em altas temperaturas. O resultado é uma peça limpa e brilhante, sem contaminação superficial.

Obtenção de Controle Térmico Preciso

Um vácuo fornece um ambiente altamente estável para aquecimento e resfriamento. Sem correntes de ar criando pontos quentes e frios, o calor é transferido principalmente por radiação, permitindo uma temperatura extremamente uniforme em toda a peça.

Essa precisão é vital para processos como recozimento e têmpera, onde perfis de temperatura exatos determinam a força, dureza e ductilidade finais do material.

Viabilização de Processos Especializados

Certos processos de fabricação são eficazes ou possíveis apenas no vácuo. Estes incluem:

- Brasagem a Vácuo: União de metais com um material de enchimento. O vácuo evita a formação de óxidos nas superfícies, garantindo uma ligação excepcionalmente forte e limpa, sem a necessidade de fluxos corrosivos.

- Sinterização: Fusão de materiais em pó (como na moldagem por injeção de metal) em uma massa sólida. O vácuo impede a contaminação que enfraqueceria o produto final.

- Desgaseificação: Remoção de gases aprisionados dentro de um material, o que melhora sua integridade estrutural e desempenho.

Setores Chave e Suas Aplicações

A necessidade de pureza e controle impulsiona a adoção de fornos a vácuo em vários setores críticos.

Aeroespacial e Defesa

Este setor depende de ligas leves e de alta resistência para componentes que operam sob estresse extremo, como pás de turbina de motores a jato, estruturas e trens de pouso.

O tratamento térmico a vácuo garante que essas peças possuam as propriedades mecânicas e a resistência à fadiga exigidas, enquanto a brasagem a vácuo é usada para montar componentes complexos de motores com confiabilidade incomparável.

Fabricação de Dispositivos Médicos

Para implantes médicos como articulações artificiais e raízes dentárias, a pureza do material não é negociável. O corpo humano pode rejeitar materiais com mesmo contaminações superficiais mínimas.

Fornos a vácuo são usados para tratar termicamente e sinterizar materiais como titânio e aço inoxidável, criando implantes biocompatíveis, estéreis e duráveis. Eles também são usados para endurecer e temperar instrumentos cirúrgicos de alta qualidade.

Automotivo e Ferramentaria

Embora o custo seja um grande impulsionador no mundo automotivo, os fornos a vácuo são essenciais para componentes de alto desempenho. Processos como a cementação a vácuo criam uma superfície extremamente dura e resistente ao desgaste em engrenagens, eixos e rolamentos.

Este processo de "endurecimento superficial" resulta em peças que podem suportar atrito e estresse imensos, melhorando a confiabilidade e a vida útil do veículo. Da mesma forma, a fabricação de matrizes e moldes usa o endurecimento a vácuo para produzir ferramentas duráveis e de longa duração.

Eletrônicos e Semicondutores

A indústria de eletrônicos exige precisão microscópica e limpeza absoluta. Fornos a vácuo são usados para sinterizar isoladores cerâmicos, brasar vácuo vedações metal-cerâmica e recozer componentes em um ambiente livre de contaminantes.

Isso garante que as propriedades elétricas dos componentes não sejam comprometidas e que as juntas minúsculas e intrincadas sejam fortes e confiáveis.

Pesquisa e Campos Especializados

Além da fabricação em massa, os fornos a vácuo são uma ferramenta vital em pesquisa e desenvolvimento para a criação de novas ligas e o estudo do comportamento dos materiais. Outras aplicações de nicho incluem a fabricação de joias, onde a fusão por indução a vácuo produz metais preciosos de alta pureza, e até a conservação de arte, para o tratamento térmico suave de artefatos delicados.

Entendendo os Compromissos

Embora poderosos, os fornos a vácuo não são uma solução universal. Seus benefícios vêm com compromissos claros e importantes.

Custo e Complexidade

Fornos a vácuo são significativamente mais caros para comprar e operar do que seus equivalentes atmosféricos. Os sistemas requerem bombas de vácuo sofisticadas, vedações, controles e instrumentação, todos os quais aumentam o investimento inicial e o consumo de energia.

Tempos de Ciclo Mais Lentos

O processo de bombear uma câmara para um vácuo profundo leva tempo. Esta etapa, juntamente com o processo controlado de reabastecimento ou resfriamento, pode resultar em tempos de ciclo gerais mais longos em comparação com simplesmente aquecer uma peça em um forno convencional.

Requisitos de Manutenção

O sistema de vácuo é o coração do forno e exige manutenção rigorosa. Vedações, bombas e manômetros devem ser inspecionados e reparados regularmente para evitar vazamentos, o que comprometeria todo o processo e levaria ao descarte de peças.

Fazendo a Escolha Certa para o Seu Objetivo

A decisão de usar um forno a vácuo é impulsionada pelos requisitos finais do componente.

- Se seu foco principal for a pureza e o desempenho final do material (ex: aeroespacial, implantes médicos): Um forno de alto vácuo é inegociável para eliminar qualquer risco de reação atmosférica.

- Se seu foco principal for a união limpa e forte de peças complexas (ex: trocadores de calor automotivos, componentes eletrônicos): A brasagem a vácuo oferece qualidade de junta e limpeza superiores em comparação com métodos atmosféricos.

- Se seu foco principal for aprimorar as propriedades superficiais de peças de aço (ex: ferramentas, engrenagens): O tratamento térmico e a cementação a vácuo fornecem controle preciso sobre a dureza e a resistência ao desgaste sem oxidação superficial.

- Se seu foco principal for o processamento em lote econômico onde a limpeza é um fator, mas não absoluto: Um forno de baixo vácuo ou com atmosfera controlada pode oferecer um equilíbrio suficiente entre qualidade e rendimento.

Em última análise, a adoção da tecnologia de forno a vácuo é uma decisão estratégica para controlar o ambiente do material, garantindo assim a integridade e o desempenho do componente final.

Tabela de Resumo:

| Setor | Aplicações Principais |

|---|---|

| Aeroespacial e Defesa | Tratamento térmico de pás de turbina, peças estruturais; brasagem a vácuo para juntas confiáveis |

| Fabricação de Dispositivos Médicos | Sinterização e tratamento térmico de implantes como juntas de titânio para biocompatibilidade |

| Automotivo e Ferramentaria | Cementação a vácuo para engrenagens e ferramentas duras e resistentes ao desgaste |

| Eletrônicos e Semicondutores | Brasagem de vedações, sinterização de cerâmicas para componentes limpos e confiáveis |

| Pesquisa e Campos Especializados | Desenvolvimento de novas ligas, fabricação de joias, conservação de arte |

Pronto para elevar seu processamento de materiais com precisão e pureza? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades. Nossa linha de produtos — incluindo Fornos de Mufa, Tubo, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD — é aprimorada por fortes capacidades de personalização profunda para atender aos seus requisitos experimentais únicos. Seja na aeroespacial, médica, automotiva ou eletrônica, entregamos desempenho confiável e livre de contaminação. Contate-nos hoje para discutir como nossos fornos podem otimizar seus processos e garantir resultados superiores!

Guia Visual

Produtos relacionados

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

As pessoas também perguntam

- Por que o equipamento de sinterização deve manter um alto vácuo para carbonetos de alta entropia? Garanta pureza de fase e densidade máxima

- Qual é o mecanismo de um forno de sinterização a vácuo para AlCoCrFeNi2.1 + Y2O3? Otimize o processamento da sua liga de alta entropia

- Qual é a função de um forno de sinterização a vácuo em revestimentos de CoNiCrAlY? Reparação de Microestruturas Pulverizadas a Frio

- Qual é a função de um forno de sinterização a vácuo no processo SAGBD? Otimizar a Coercividade Magnética e o Desempenho

- Como a aplicação de pressão em um forno de prensagem a quente a vácuo facilita a sinterização de compósitos de cobre? Otimizar Densidade