Em sua essência, uma fornalha a vácuo é uma câmara especializada usada para o processamento de materiais a altas temperaturas em um ambiente livre de ar e outros gases. Suas principais aplicações incluem tratamentos térmicos avançados como recozimento e têmpera, união de materiais por brasagem e fusão de pós em sólidos através da sinterização. Esses processos são cruciais para a fabricação de componentes de alto desempenho em várias indústrias.

O propósito fundamental de uma fornalha a vácuo não é apenas aquecer as coisas; é fazê-lo em um ambiente quimicamente puro. Ao remover o oxigênio e outros gases reativos, ela evita a contaminação e permite que os materiais atinjam propriedades que seriam impossíveis em uma fornalha convencional, cheia de ar.

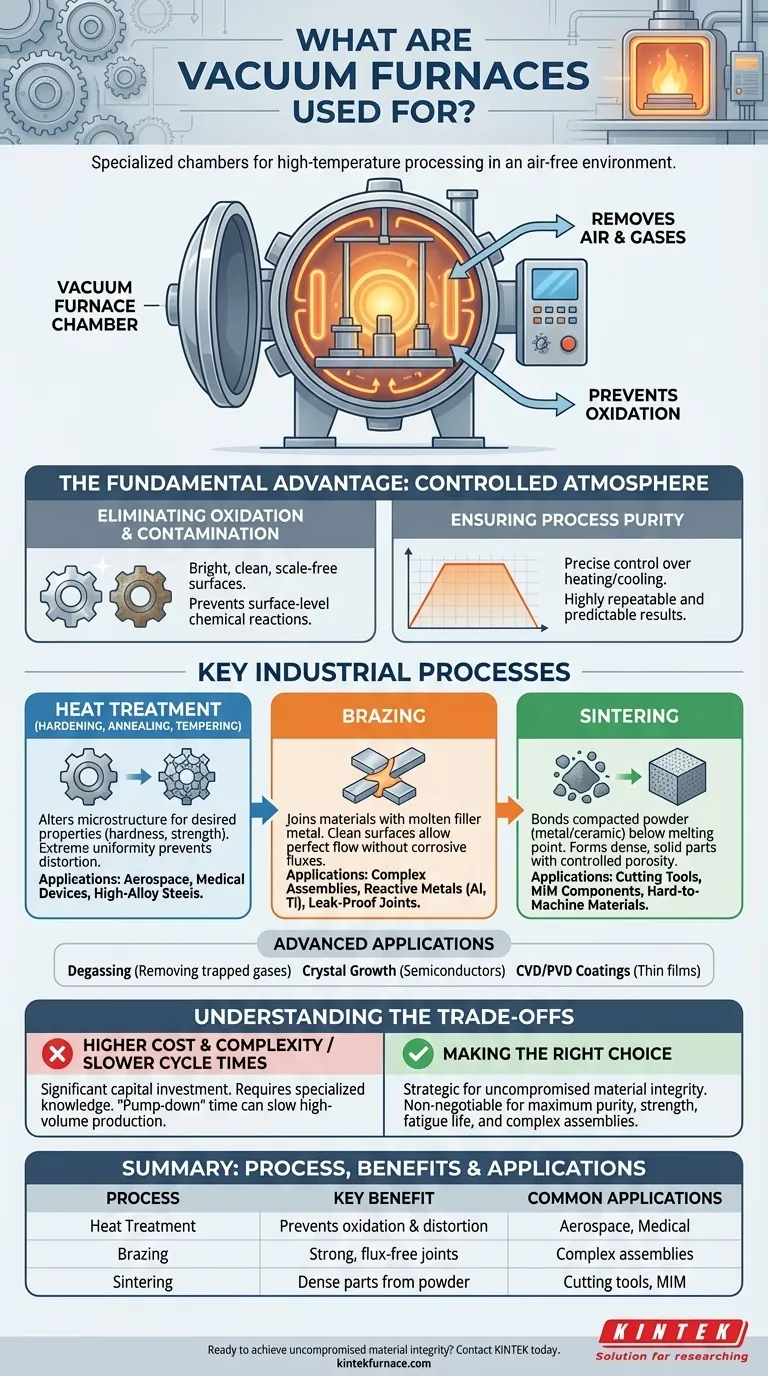

A Vantagem Fundamental: Uma Atmosfera Controlada

Em altas temperaturas, a maioria dos materiais torna-se altamente reativa. Quando expostos ao ar, eles oxidam rapidamente, formando uma camada fraca e quebradiça em sua superfície. Uma fornalha a vácuo resolve esse problema removendo a atmosfera antes que o processo de aquecimento comece.

Eliminando Oxidação e Contaminação

A função mais crítica de uma fornalha a vácuo é prevenir a oxidação. Isso garante que a superfície do material permaneça brilhante, limpa e livre da carepa ou descoloração que afeta as peças aquecidas ao ar.

Este ambiente livre de contaminação é essencial para alcançar as propriedades precisas e pretendidas do material sem quaisquer reações químicas indesejadas na superfície.

Garantindo a Pureza do Processo

Ao operar sob vácuo, a fornalha fornece um ambiente extremamente puro. Isso permite um controle preciso sobre os ciclos de aquecimento e resfriamento, levando a resultados altamente repetíveis e previsíveis.

Este nível de controle é vital para materiais usados em aplicações críticas onde mesmo desvios mínimos nas propriedades podem levar à falha.

Principais Processos Industriais

A tecnologia a vácuo possibilita vários processos chave de fabricação e tratamento que exigem pureza e controle absolutos. Cada processo alavanca o vácuo para alcançar um resultado específico.

Tratamento Térmico (Têmpera, Recozimento, Revenimento)

Esses processos alteram a microestrutura de um material para alcançar propriedades desejadas como dureza, resistência ou ductilidade. No vácuo, as peças podem ser aquecidas e resfriadas com extrema uniformidade.

Isso evita distorções e garante que a peça inteira — não apenas a superfície — atinja a estrutura metalúrgica alvo. Isso é usado extensivamente para aços de alta liga e ligas especializadas.

Brasagem

A brasagem une dois ou mais itens metálicos derretendo um metal de enchimento na junta. A brasagem a vácuo é superior a outros métodos porque as superfícies limpas e livres de óxido permitem que o metal de enchimento flua perfeitamente.

Isso cria uma junta excepcionalmente forte, limpa e livre de vazios, sem a necessidade de fluxos corrosivos, que são difíceis de limpar e podem comprometer a integridade da peça.

Sinterização

A sinterização é o processo de pegar um pó compactado — frequentemente metal ou cerâmica — e aquecê-lo ligeiramente abaixo do seu ponto de fusão. O vácuo permite que as partículas individuais se liguem diretamente em nível molecular.

Isso forma uma peça sólida e densa com porosidade controlada e excelente resistência. É essencial para produzir componentes a partir de materiais difíceis de usinar, como carboneto de tungstênio, ou para criar formas complexas através da moldagem por injeção de metal (MIM).

Aplicações Avançadas

Além dos processos centrais, as fornalhas a vácuo são usadas para tarefas altamente especializadas como desgaseificação (remoção de gases presos de um material), crescimento de cristais para semicondutores e aplicação de revestimentos CVD/PVD ultrafinos.

Entendendo as Compensações

Embora poderosas, as fornalhas a vácuo não são a solução para todas as aplicações de aquecimento. Seus benefícios vêm com considerações específicas.

Custo e Complexidade Mais Elevados

As fornalhas a vácuo e seus sistemas de bombeamento associados representam um investimento de capital significativamente maior do que as fornalhas atmosféricas padrão. Elas também exigem conhecimento mais especializado para operar e manter.

Tempos de Ciclo Mais Lentos

O processo de evacuação da câmara para o nível de vácuo necessário leva tempo. Para produção de alto volume de peças simples, esse tempo de "bombeamento" pode tornar o ciclo geral mais lento do que as operações de fornalha contínuas ao ar livre.

Quando é Exagero

Para muitos tratamentos térmicos rotineiros em aços carbono comuns, onde uma pequena quantidade de oxidação superficial é aceitável ou pode ser facilmente removida posteriormente, uma fornalha a vácuo é desnecessária. Uma fornalha atmosférica mais simples e econômica é frequentemente a melhor escolha.

Fazendo a Escolha Certa para o Seu Objetivo

A decisão de usar uma fornalha a vácuo é impulsionada inteiramente pela qualidade final e desempenho exigidos do componente.

- Se o seu foco principal é a máxima pureza, resistência e vida útil à fadiga do material: Uma fornalha a vácuo é inegociável para aplicações exigentes em aeroespacial, médico e eletrônicos de ponta.

- Se o seu foco principal é criar juntas fortes, limpas e à prova de vazamentos: A brasagem a vácuo fornece resultados superiores para montagens complexas, especialmente com materiais reativos como alumínio ou titânio.

- Se o seu foco principal é criar peças densas a partir de pós metálicos ou cerâmicos: A sinterização a vácuo é o padrão da indústria para alcançar resistência e propriedades de material superiores.

- Se o seu foco principal é o tratamento térmico de baixo custo e alto volume, onde o acabamento da superfície não é crítico: Uma fornalha atmosférica convencional é quase sempre a solução mais prática e econômica.

Em última análise, escolher uma fornalha a vácuo é uma decisão estratégica para alcançar integridade material sem compromissos.

Tabela de Resumo:

| Processo | Benefício Principal | Aplicações Comuns |

|---|---|---|

| Tratamento Térmico (Recozimento, Têmpera) | Previne oxidação e distorção | Componentes aeroespaciais, dispositivos médicos |

| Brasagem | Cria juntas fortes e sem fluxo | Montagens complexas em metais reativos |

| Sinterização | Forma peças densas a partir de pós metálicos/cerâmicos | Ferramentas de corte, componentes MIM |

| Desgaseificação / Revestimento | Remove gases presos; aplica filmes finos | Semicondutores, ligas especiais |

Pronto para alcançar integridade material sem compromissos para suas aplicações mais exigentes?

Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornalhas de alta temperatura. Nossas fornalhas a vácuo são projetadas para precisão, garantindo a pureza e o desempenho exigidos na fabricação aeroespacial, médica e eletrônica. Se você precisa de modelos padrão ou de um sistema totalmente personalizado, nossa experiência em Fornalhas de Mufa, Tubo, Rotativas, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD garante que suas necessidades exclusivas sejam atendidas.

Contate-nos hoje para discutir como nossas soluções de fornalhas a vácuo podem aprimorar a qualidade e a confiabilidade de sua produção.

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

As pessoas também perguntam

- O que é o tratamento térmico em um forno a vácuo? Obtenha Propriedades Metalúrgicas Superiores

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no pós-processamento de TBC? Aumentar a Adesão do Revestimento

- Onde são usados os fornos a vácuo? Aplicações Críticas na Aeroespacial, Médica e Eletrónica

- Por que aquecer feixes de barras de aço em um forno a vácuo elimina os caminhos de transferência de calor? Melhore a Integridade da Superfície Hoje

- Para que serve um forno a vácuo? Alcance Pureza e Precisão no Processamento de Alta Temperatura