Em sua essência, um forno de grafitização a vácuo é um sistema especializado de alta temperatura usado para transformar materiais à base de carbono em uma estrutura de grafite pura e cristalina. Ele consegue isso aquecendo os materiais em um ambiente de vácuo controlado a temperaturas extremas, muitas vezes excedendo 2500°C, o que altera fundamentalmente seu arranjo atômico e os purifica.

O principal propósito de um forno de grafitização a vácuo não é apenas aquecer materiais, mas possibilitar o processo de grafitização — a conversão de carbono amorfo em grafite cristalino ordenado. O vácuo é fundamental para evitar que o material se oxide (queime) e para remover impurezas nas temperaturas extremas necessárias para essa transformação.

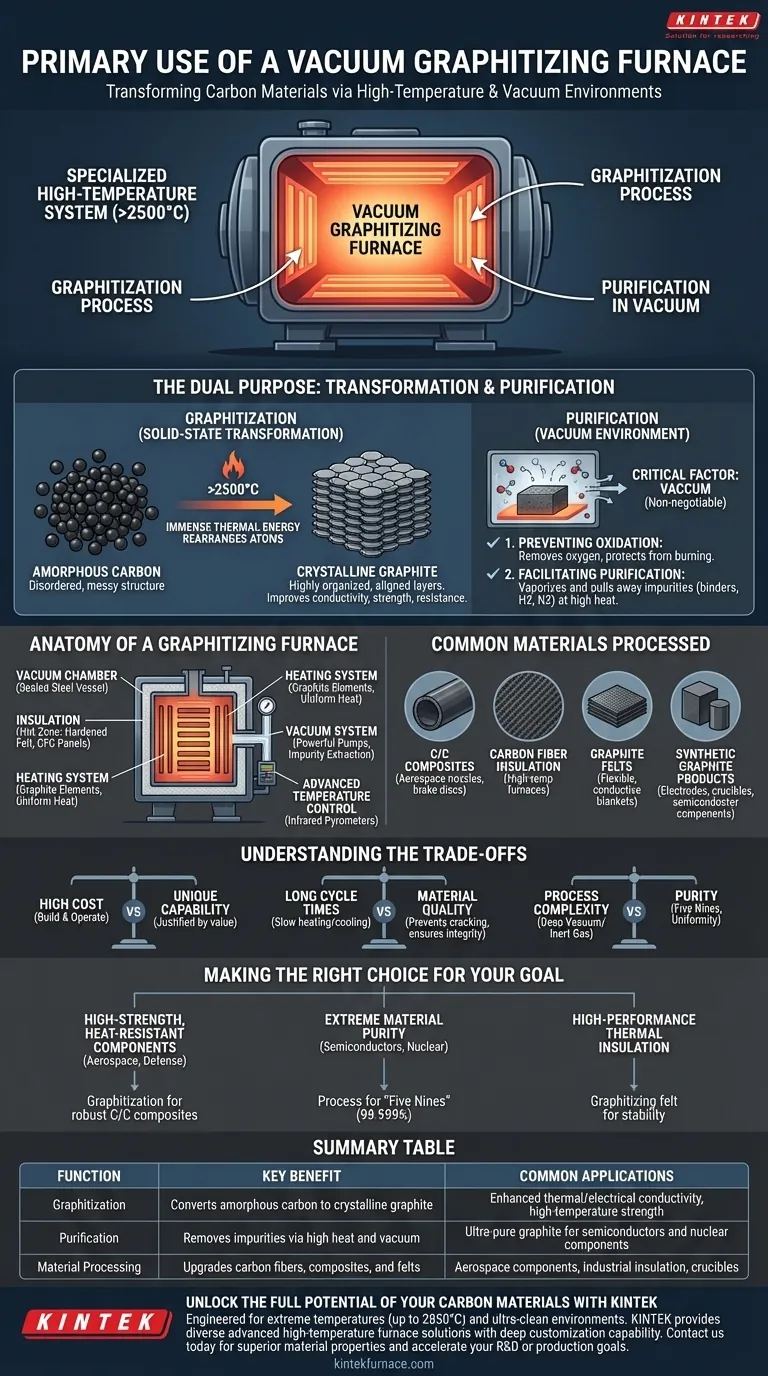

O Propósito Duplo: Transformação e Purificação

Um forno de grafitização a vácuo serve a duas funções interligadas que são essenciais para a criação de materiais de carbono de alto desempenho. Entender esses dois papéis esclarece sua importância na fabricação moderna.

O que é Grafitização?

A grafitização é uma transformação em estado sólido. Ela usa imensa energia térmica para forçar os átomos de carbono amorfo desordenados a se reorganizarem na estrutura de rede em camadas altamente organizada do grafite cristalino.

Pense nisso como transformar uma pilha desorganizada de tijolos (carbono amorfo) em uma parede forte e perfeitamente alinhada (grafite). Essa mudança estrutural melhora drasticamente a condutividade térmica e elétrica do material, a resistência em altas temperaturas e a resistência ao ataque químico.

Por que um Vácuo é Essencial

Operando a temperaturas de até 2850°C, a atmosfera dentro do forno torna-se um fator crítico. Um ambiente de vácuo é inegociável por duas razões principais:

- Prevenção da Oxidação: Na presença de ar (oxigênio), os materiais de carbono simplesmente entrariam em ignição e queimariam nessas temperaturas. O vácuo remove o oxigênio, protegendo o produto da destruição total.

- Facilitação da Purificação: A combinação de calor intenso e baixa pressão faz com que as impurezas dentro do material (como aglutinantes residuais, hidrogênio ou nitrogênio) vaporizem e sejam removidas pelo sistema de vácuo, resultando em um produto final ultralimpuro.

Materiais Comuns Processados

Este processo é vital para aprimorar as propriedades de materiais específicos à base de carbono para aplicações exigentes.

Exemplos principais incluem:

- Compósitos de Carbono-Carbono (C/C): Para componentes aeroespaciais como bocais de foguetes e discos de freio.

- Isolamento de Fibra de Carbono: Para uso em outros fornos de alta temperatura.

- Feltros de Grafite: Para criar mantas de isolamento flexíveis, condutoras e resistentes ao calor.

- Produtos de Grafite Sintética: Para eletrodos, cadinhos e componentes usados na indústria de semicondutores.

Anatomia de um Forno de Grafitização

Embora os projetos variem, os componentes centrais são projetados para suportar um dos processos industriais mais extremos.

A Câmara de Vácuo e o Isolamento

Este é o vaso de aço selado onde o processo ocorre. É revestido com uma "zona quente" — um pacote sofisticado de isolamento à base de grafite, como feltro endurecido e painéis CFC, que contém o calor radiante intenso e protege a carcaça externa da câmara.

O Sistema de Aquecimento

As imensas temperaturas são geradas por grandes elementos de aquecimento de grafite. Esses elementos usam resistência elétrica para gerar calor. O projeto deve garantir uma distribuição uniforme de temperatura em toda a carga de trabalho, o que é fundamental para propriedades consistentes do material.

O Sistema de Vácuo

Uma combinação de bombas potentes trabalha primeiro para remover o ar da câmara e depois para extrair as impurezas gasosas que são liberadas do material durante o ciclo de aquecimento.

Controle Avançado de Temperatura

Termopares padrão não sobrevivem às temperaturas de grafitização. Em vez disso, esses fornos dependem de pirômetros infravermelhos apontados para a carga de trabalho. Esses dispositivos medem a temperatura à distância, lendo a radiação térmica, permitindo um controle preciso dos perfis de aquecimento e resfriamento.

Compreendendo as Compensações

Embora poderosa, esta tecnologia envolve considerações operacionais significativas que representam compensações fundamentais.

Alto Custo vs. Capacidade Única

Os fornos de grafitização a vácuo são excepcionalmente caros de construir e operar devido aos seus sistemas complexos e às condições extremas que suportam. Esse custo só é justificado pelas propriedades de material únicas e de alto valor que não podem ser alcançadas por nenhum outro método.

Longos Tempos de Ciclo vs. Qualidade do Material

Aquecer uma grande massa a mais de 2500°C e depois resfriá-la é um processo inerentemente lento, muitas vezes levando vários dias por lote. Acelerar o ciclo pode induzir estresse térmico e rachar o produto. A compensação é entre o rendimento da fabricação e a integridade do produto final.

Complexidade do Processo vs. Pureza

Embora um vácuo profundo seja padrão, alguns processos exigem o reabastecimento da câmara com um gás inerte de alta pureza, como argônio. Isso pode ajudar a melhorar a uniformidade do calor e suprimir a vaporização do próprio produto de grafite na temperatura de pico, mas adiciona outra camada de custo e complexidade de controle.

Fazendo a Escolha Certa para o Seu Objetivo

Especificar um processo de grafitização depende inteiramente dos requisitos de desempenho do seu material final.

- Se seu foco principal é criar componentes de alta resistência e resistentes à temperatura: A grafitização é essencial para produzir compósitos C/C robustos para aeroespacial, defesa e automobilismo de alto desempenho.

- Se seu foco principal é a pureza extrema do material: Este processo é a única maneira de alcançar a pureza de "cinco noves" (99,999%) exigida para o grafite usado na fabricação de semicondutores e aplicações nucleares.

- Se seu foco principal é a fabricação de isolamento térmico de alto desempenho: A grafitização do feltro de carbono aumenta drasticamente sua estabilidade térmica e desempenho para uso dentro de outros fornos a vácuo.

Em última análise, dominar o processo de grafitização é fundamental para liberar todo o potencial de materiais avançados de carbono e grafite para as aplicações mais exigentes do mundo.

Tabela de Resumo:

| Função | Benefício Principal | Aplicações Comuns |

|---|---|---|

| Grafitização | Converte carbono amorfo em grafite cristalino | Condutividade térmica/elétrica aprimorada, resistência a altas temperaturas |

| Purificação | Remove impurezas através de calor intenso e vácuo | Grafite ultralimpuro para semicondutores e componentes nucleares |

| Processamento de Material | Aprimora fibras de carbono, compósitos e feltros | Componentes aeroespaciais, isolamento industrial, cadinhos |

Desbloqueie Todo o Potencial dos Seus Materiais de Carbono com a KINTEK

Você está desenvolvendo componentes de alto desempenho para aplicações aeroespaciais, semicondutoras ou industriais avançadas? Nossos fornos de grafitização a vácuo são projetados para fornecer as temperaturas extremas (até 2850°C) e os ambientes ultralimp

Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos de Mufa, Tubo, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender com precisão a requisitos experimentais exclusivos.

Entre em contato conosco hoje para discutir como nossa experiência pode ajudá-lo a alcançar propriedades de material superiores e acelerar seus objetivos de P&D ou produção. Entre em contato através do nosso formulário de contato para uma solução personalizada.

Guia Visual

Produtos relacionados

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

- Forno de atmosfera inerte de azoto 1700℃ controlado

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

As pessoas também perguntam

- Que papel desempenham os fornos tubulares na produção de semicondutores e baterias? Desvende a Precisão no Processamento de Alta Temperatura

- Para que aplicações industriais e de pesquisa são utilizados os fornos tubulares? Descubra Soluções Precisas de Processamento Térmico

- Por que um forno de tubo a vácuo de alta precisão é essencial para o grafeno CVD? Domine o Controle de Crescimento e a Pureza

- Que materiais são utilizados para os tubos num forno tubular de alta temperatura?Escolhas chave para um desempenho ótimo

- Qual é o princípio de funcionamento de um forno tubular a vácuo? Domine o Processamento Preciso em Altas Temperaturas