O controle preciso de temperatura é o fator determinante que separa um forno a vácuo simples de uma ferramenta de processamento de materiais de alto desempenho. Em um forno a vácuo, essa precisão garante que o calor seja aplicado de forma precisa e uniforme, permitindo a criação de materiais com propriedades específicas e repetíveis. Esse controle é essencial para executar perfis térmicos personalizados, adaptados aos requisitos exclusivos de materiais avançados e componentes complexos.

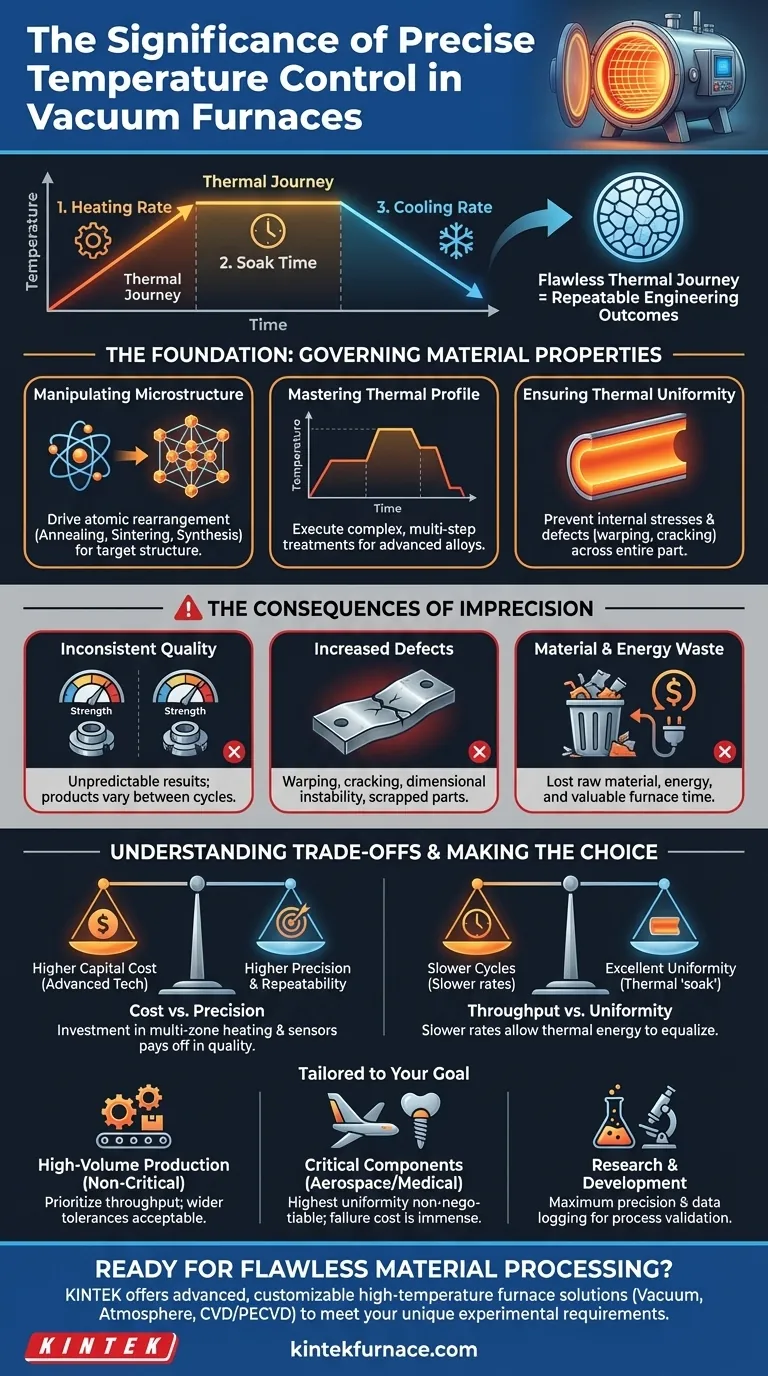

Em sua essência, o significado do controle de temperatura vai além de simplesmente atingir um ponto de ajuste. Trata-se de gerenciar impecavelmente toda a jornada térmica — taxa de aquecimento, duração da imersão e resfriamento — para manipular deliberadamente a estrutura interna de um material e alcançar os resultados de engenharia desejados sem introduzir defeitos.

A Base: Como a Temperatura Governa as Propriedades dos Materiais

O controle preciso de temperatura não é um recurso; é o mecanismo fundamental para alcançar resultados. O ambiente de vácuo remove variáveis químicas como a oxidação, tornando o processo térmico o único impulsionador da mudança.

Manipulando a Microestrutura

O calor fornece a energia para que os átomos de um material se movam e se rearranjem. Processos como recozimento (amolecimento), sinterização (fusão de partículas) e síntese (formação de novos compostos) dependem de manter um material a uma temperatura específica por um tempo específico para atingir uma microestrutura alvo.

Mesmo pequenos desvios podem resultar em um rearranjo atômico incompleto ou incorreto, alterando fundamentalmente as propriedades finais do material, como dureza, resistência ou condutividade.

A Importância do Perfil Térmico

A temperatura máxima é apenas uma parte da equação. Todo o perfil térmico, ou ciclo, é crítico. Isso inclui:

- Taxa de Aquecimento: A rapidez com que o material atinge a temperatura.

- Tempo de Imersão: Quanto tempo ele é mantido na temperatura alvo.

- Taxa de Resfriamento: A rapidez com que retorna à temperatura ambiente.

O controle preciso sobre essas três etapas permite que os operadores executem tratamentos complexos e multifacetados necessários para ligas e compósitos avançados.

Garantindo a Uniformidade Térmica

O controle preciso também significa garantir que a temperatura seja a mesma em toda a peça. Uma diferença significativa de temperatura entre o núcleo e a superfície de um componente pode criar tensões internas, levando à falha.

As Consequências da Imprecisão

Quando o controle de temperatura é deficiente, os resultados são imprevisíveis e custosos. O processo se torna um jogo de azar em vez de uma operação de engenharia repetível.

Qualidade Inconsistente do Produto

Se a temperatura do forno flutuar entre os ciclos, o produto final será inconsistente. Uma peça produzida na segunda-feira terá propriedades mecânicas diferentes de uma produzida na terça-feira, mesmo que a "receita" seja a mesma. Essa falta de repetibilidade é inaceitável para aplicações críticas.

Aumento do Risco de Defeitos

A má uniformidade de temperatura é uma causa primária de defeitos. Se uma seção de uma peça aquece ou esfria mais rápido do que outra, a tensão interna resultante pode causar empenamento, rachaduras ou instabilidade dimensional. Isso leva diretamente ao descarte de peças.

Desperdício de Material e Energia

Cada peça falha ou inconsistente representa desperdício de matéria-prima, energia e tempo valioso do forno. O custo da imprecisão é medido em componentes descartados, horas de produção perdidas e confiabilidade comprometida do produto.

Compreendendo as Compensações

Alcançar o controle perfeito de temperatura envolve equilibrar fatores concorrentes. Compreender essas compensações é fundamental para especificar e operar um forno de forma eficaz.

Custo vs. Precisão

Maior precisão exige equipamentos mais sofisticados. Isso inclui elementos de aquecimento multizonais, sensores mais precisos (termopares) e controladores lógicos programáveis (PLCs) avançados. Esse investimento aumenta o custo de capital do forno, mas compensa em qualidade e repetibilidade.

Produtividade vs. Uniformidade

Alcançar excelente uniformidade de temperatura geralmente requer taxas de aquecimento e resfriamento mais lentas para permitir que a energia térmica "imersione" completamente na carga de trabalho. Isso pode reduzir o número de ciclos que você pode executar por dia, impactando a produtividade geral.

Dados do Sensor vs. Temperatura Real da Peça

Um controlador é tão bom quanto os dados que recebe. É fundamental reconhecer que um sensor mede a temperatura em seu local específico, o que pode não ser a temperatura real das peças. A colocação e calibração adequadas do sensor são essenciais para que o sistema de controle seja eficaz.

Fazendo a Escolha Certa para o seu Objetivo

O nível de precisão exigido depende inteiramente da sua aplicação e objetivo.

- Se seu foco principal é a produção de alto volume de peças não críticas: Você pode priorizar a produtividade, aceitando tolerâncias de temperatura ligeiramente maiores se elas não comprometerem a função básica do componente.

- Se seu foco principal é o processamento de componentes críticos e de alto valor (por exemplo, aeroespacial, médico): O mais alto nível de uniformidade e controle de temperatura não é negociável, pois o custo de uma única falha de peça é imenso.

- Se seu foco principal é pesquisa e desenvolvimento: A precisão máxima e o registro de dados são essenciais para garantir a repetibilidade do processo, validar novas propriedades de materiais e publicar descobertas precisas.

Em última análise, dominar o controle de temperatura transforma um forno a vácuo de uma simples fonte de calor em um instrumento de precisão para a engenharia de materiais.

Tabela Resumo:

| Aspecto | Principal Insight |

|---|---|

| Controle da Microestrutura | Permite processos como recozimento e sinterização para as propriedades desejadas do material. |

| Perfil Térmico | Crítico para a taxa de aquecimento, tempo de imersão e taxa de resfriamento para evitar defeitos. |

| Uniformidade | Previne tensões internas, empenamento e rachaduras em componentes. |

| Consequências da Imprecisão | Leva a qualidade inconsistente, defeitos e recursos desperdiçados. |

| Foco da Aplicação | Alta precisão para peças críticas; equilibrado para produção de alto volume. |

Pronto para alcançar o processamento impecável de materiais com controle preciso de temperatura? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura, incluindo fornos a vácuo e atmosfera, muflas, tubulares e rotativos, bem como sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que possamos atender com precisão às suas necessidades experimentais exclusivas, fornecendo resultados confiáveis e repetíveis para aplicações críticas nas áreas aeroespacial, médica e de P&D. Entre em contato conosco hoje para discutir como nossas soluções de forno personalizadas podem elevar o desempenho e a eficiência do seu laboratório!

Guia Visual

Produtos relacionados

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

As pessoas também perguntam

- Como o ambiente de oxigênio ultrabaixo da sinterização a vácuo afeta os compósitos de titânio? Desbloqueie o Controle Avançado de Fase

- Qual é o propósito de um tratamento térmico de 1400°C para tungstênio poroso? Passos Essenciais para o Reforço Estrutural

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no pós-processamento de TBC? Aumentar a Adesão do Revestimento

- Por que um alto vácuo é essencial para a sinterização de Ti-6Al-4V? Proteja suas ligas contra fragilização

- Por que um ambiente de alto vácuo é necessário para a sinterização de compósitos Cu/Ti3SiC2/C/MWCNTs? Alcançar Pureza do Material