A desgaseificação a vácuo serve como a etapa definitiva de purificação na produção de aço estrutural de alto desempenho. Ao reduzir drasticamente a pressão ambiental, este equipamento força os gases dissolvidos e as impurezas para fora do aço fundido refinado. Este tratamento profundo é o pré-requisito para alcançar a precisão química rigorosa exigida em aços de baixa liga resistentes ao fogo.

A produção de aço resistente ao fogo não se trata apenas de adicionar ligas; trata-se de criar um ambiente pristino onde essas ligas possam funcionar. A desgaseificação a vácuo remove contaminantes voláteis para garantir a uniformidade estrutural e a pureza essenciais para a segurança sísmica e contra incêndios.

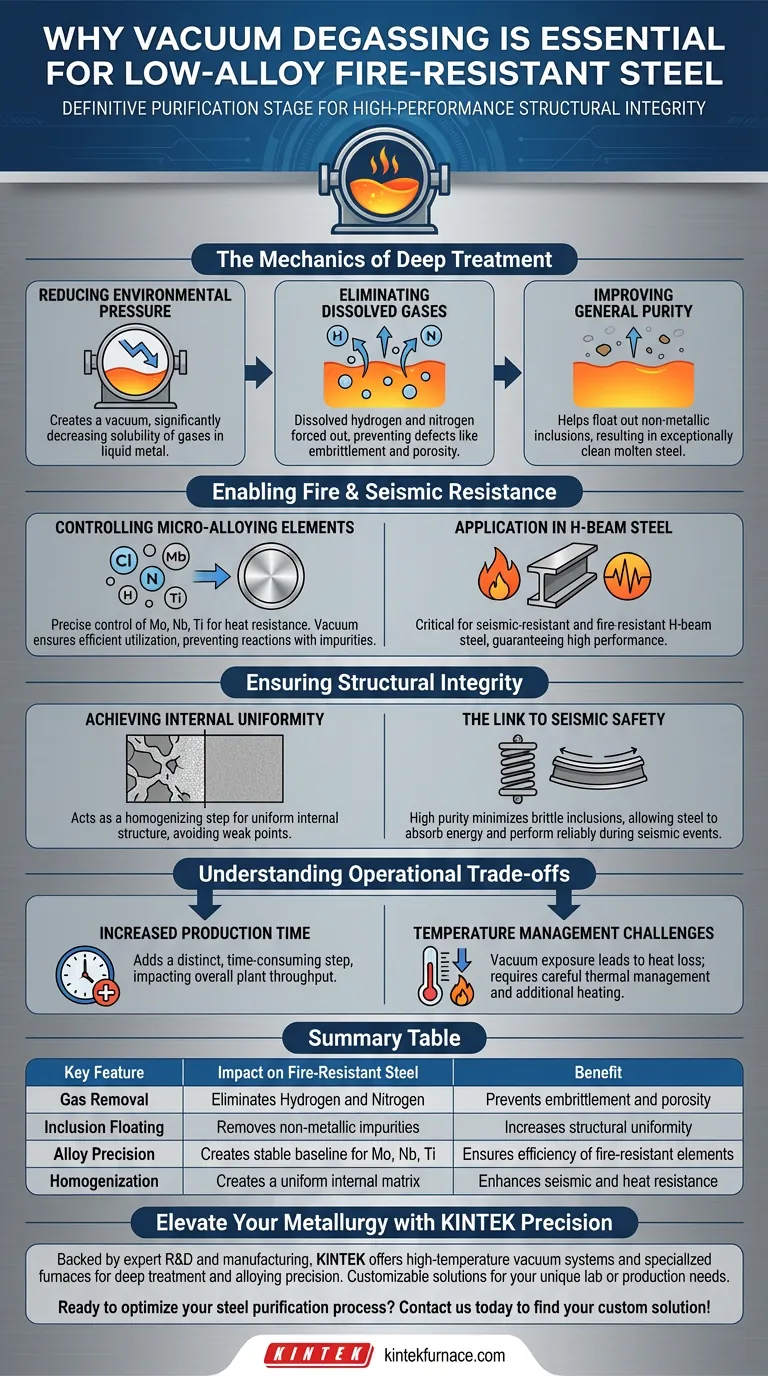

A Mecânica do Tratamento Profundo

Reduzindo a Pressão Ambiental

A principal função do equipamento de desgaseificação a vácuo é diminuir a pressão atmosférica ao redor do aço fundido.

Ao criar um vácuo, a solubilidade dos gases no metal líquido diminui significativamente.

Eliminando Gases Dissolvidos

À medida que a pressão cai, gases dissolvidos como hidrogênio e nitrogênio são forçados para fora da solução.

A remoção desses gases é vital para prevenir defeitos como fragilização ou porosidade no aço sólido final.

Melhorando a Pureza Geral

Além da remoção de gases, o processo ajuda a fazer flutuar inclusões não metálicas.

Isso resulta em um "tratamento profundo" que deixa o aço fundido excepcionalmente limpo e pronto para a adição de ligas.

Possibilitando Resistência ao Fogo e Sísmica

Controlando Elementos de Micro-liga

Para aço resistente ao fogo, elementos específicos devem ser adicionados em proporções exatas.

A desgaseificação a vácuo cria a base estável necessária para controlar com precisão as proporções de composição de molibdênio (Mo), nióbio (Nb) e titânio (Ti).

Por que a Precisão Importa

Se o aço retiver altos níveis de oxigênio ou outros gases, essas micro-ligas caras podem reagir com as impurezas em vez de fortalecer a matriz do aço.

O processo a vácuo garante que esses elementos sejam utilizados eficientemente para fornecer resistência ao calor.

Aplicação em Aço Perfil H

A referência principal destaca a aplicação específica desta tecnologia em aço perfil H resistente a sismos e ao fogo.

Esses componentes estruturais exigem uma garantia de desempenho que apenas o aço desgaseificado e de alta pureza pode fornecer.

Garantindo a Integridade Estrutural

Alcançando Uniformidade Interna

A composição inconsistente do aço leva a pontos fracos que podem falhar sob estresse ou calor.

A desgaseificação a vácuo atua como uma etapa de homogeneização, garantindo que a estrutura interna do aço seja uniforme em toda a viga.

A Ligação com a Segurança Sísmica

Para resistência sísmica, o aço deve ser capaz de absorver energia sem fraturar.

A alta pureza alcançada através da desgaseificação minimiza inclusões frágeis, permitindo que o aço tenha um desempenho confiável durante eventos sísmicos.

Compreendendo os Trade-offs Operacionais

Aumento do Tempo de Produção

A desgaseificação a vácuo adiciona uma etapa distinta e demorada ao processo de refino secundário.

Requer que o aço permaneça na panela por mais tempo, o que pode impactar a produtividade geral da planta.

Desafios de Gerenciamento de Temperatura

O processo de expor o aço fundido a um vácuo pode levar a perdas de temperatura.

Os operadores devem gerenciar cuidadosamente a energia térmica, muitas vezes exigindo fases de aquecimento adicionais para manter o metal em estado líquido para a fundição.

Fazendo a Escolha Certa para o Seu Projeto

Embora a desgaseificação a vácuo seja um padrão para materiais de alto desempenho, entender seu papel específico ajuda a especificar os graus de aço corretos.

- Se o seu foco principal é Resistência ao Fogo: Garanta que o processo garanta proporções precisas de Mo, Nb e Ti para manter a resistência em altas temperaturas.

- Se o seu foco principal é Segurança Sísmica: Priorize a remoção de gases dissolvidos para maximizar a ductilidade e a uniformidade estrutural interna.

A desgaseificação a vácuo não é apenas uma etapa de limpeza; é o processo fundamental que transforma o ferro fundido padrão em aço de grau de engenharia e resistente ao fogo.

Tabela Resumo:

| Característica Chave | Impacto no Aço Resistente ao Fogo | Benefício |

|---|---|---|

| Remoção de Gás | Elimina Hidrogênio e Nitrogênio | Previne fragilização e porosidade |

| Flutuação de Inclusões | Remove impurezas não metálicas | Aumenta a uniformidade estrutural |

| Precisão de Liga | Cria base estável para Mo, Nb, Ti | Garante a eficiência dos elementos resistentes ao fogo |

| Homogeneização | Cria uma matriz interna uniforme | Melhora a resistência sísmica e ao calor |

Eleve sua Metalurgia com a Precisão KINTEK

O aço resistente ao fogo de alto desempenho exige pureza absoluta. Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas de vácuo de alta temperatura e fornos especializados sob medida para tratamento profundo e precisão de ligas. Se você precisa de sistemas Muffle, Tube, Rotary ou CVD, nosso equipamento é totalmente personalizável para atender às suas necessidades exclusivas de laboratório ou produção.

Pronto para otimizar seu processo de purificação de aço? Entre em contato conosco hoje mesmo para encontrar sua solução personalizada!

Guia Visual

Referências

- J.D. Kim, Chansun Shin. Microstructural and Mechanical Characterization of Low-Alloy Fire- and Seismic-Resistant H-Section Steel. DOI: 10.3390/met14040374

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Braçadeira de três secções para corrente de vácuo de libertação rápida em aço inoxidável

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de sinterização e brasagem para tratamento térmico sob vácuo

- Máquina de forno de prensagem a quente com vácuo para laminação e aquecimento

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

As pessoas também perguntam

- Como um forno de secagem a vácuo de laboratório facilita o tratamento térmico de filmes de grafeno/poliimida? Aumentar a Pureza

- Qual o papel de um sistema de vácuo na preparação de ligas de Vanádio-Nitrogênio? Aumentar a Eficiência Química e o Rendimento

- Como o tratamento térmico em duas etapas em um forno de sinterização a vácuo otimiza os andaimes de HA/Ti? Domine o Processo de Fabricação

- Como o monitoramento do ponto de orvalho influencia o controle de processo de fornos de sinterização em MIM? Garanta a Qualidade Máxima do Material

- Quais são as aplicações típicas de um forno de sinterização a vácuo? Essencial para o Processamento de Materiais de Alta Pureza

- Como o nível de vácuo em um forno é medido e representado? Garanta Precisão para o Seu Tratamento Térmico

- Qual é a função de um forno de sinterização de alta temperatura na cerâmica impressa em 4D? Transforme Designs em Realidade

- Que tipos de materiais são comumente processados com revenimento a vácuo? Alcance Integridade de Superfície e Propriedades Mecânicas Superiores