Em essência, um forno de sinterização a vácuo é usado para processar materiais avançados que não podem tolerar contaminação atmosférica em altas temperaturas. Suas aplicações típicas incluem a sinterização de metais refratários como tungstênio e molibdênio, carbonetos cimentados para ferramentas de corte, cerâmicas avançadas e materiais magnéticos de alto desempenho, como samário-cobalto. Esses fornos são essenciais em pesquisa científica, setores militares e industriais, onde a pureza e a densidade dos materiais são primordiais.

Um forno de sinterização a vácuo não é simplesmente um forno de alta temperatura; é um instrumento de precisão para criar um ambiente controlado e livre de oxigênio. Esta função principal – a remoção de gases reativos – é o que permite a fabricação de componentes puros, densos e de alta resistência a partir de alguns dos materiais mais avançados disponíveis.

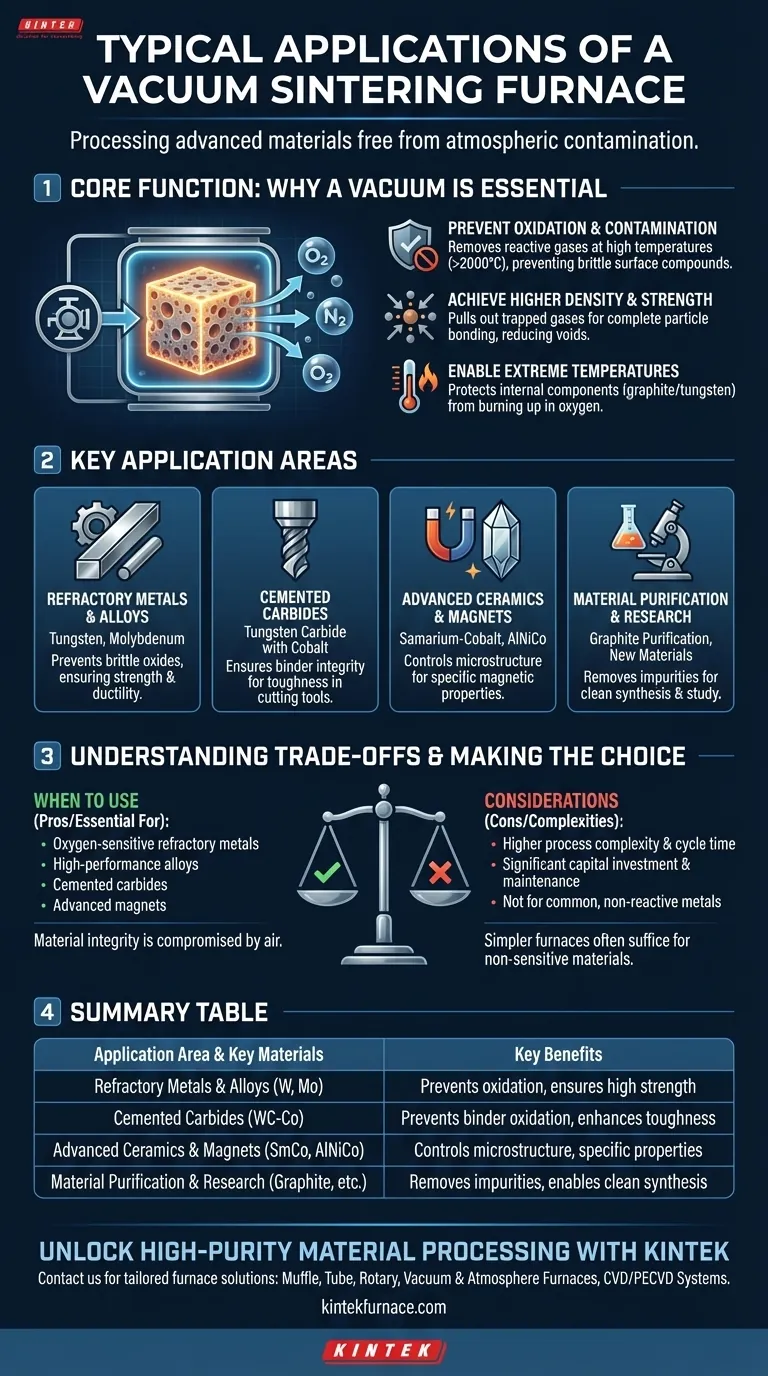

A Função Principal: Por que o Vácuo é Essencial

A característica definidora deste forno é sua capacidade de criar vácuo. Este ambiente controlado não é uma característica opcional, mas a razão fundamental de sua existência, resolvendo problemas críticos que surgem durante o processamento em alta temperatura.

Prevenindo a Oxidação e Contaminação

Nas temperaturas extremas exigidas para a sinterização (muitas vezes excedendo 2000°C), a maioria dos materiais avançados reage prontamente com oxigênio e outros gases no ar. Essa oxidação pode criar compostos frágeis e indesejáveis na superfície do material, arruinando sua integridade estrutural e desempenho.

Um sistema de vácuo remove ativamente esses gases reativos da câmara, preservando a pureza química do material que está sendo processado.

Alcançando Maior Densidade e Resistência

A sinterização envolve a fusão de partículas de pó em uma massa sólida. O ar e outros gases presos entre essas partículas podem inibir esse processo, resultando em um produto final poroso e mais fraco.

O vácuo ajuda a extrair esses gases presos do compactado de pó antes e durante o aquecimento, permitindo que as partículas se liguem mais completamente. Isso resulta em um componente final com maior densidade, menos vazios internos e resistência mecânica superior.

Possibilitando Temperaturas Extremas

Os elementos de aquecimento usados nesses fornos, frequentemente feitos de grafite ou tungstênio, podem atingir temperaturas de até 2400°C. Esses elementos queimariam instantaneamente e falhariam se operados em uma atmosfera rica em oxigênio.

O vácuo protege os componentes internos do forno, permitindo que ele atinja e mantenha as temperaturas ultra-altas necessárias para sinterizar materiais refratários.

Principais Áreas de Aplicação

A necessidade de um ambiente puro e de alta temperatura torna os fornos de sinterização a vácuo indispensáveis para uma classe específica de materiais.

Metais e Ligas Refratárias

Materiais como tungstênio, molibdênio e suas ligas possuem pontos de fusão excepcionalmente altos. Um forno a vácuo fornece o calor necessário enquanto previne a formação de óxidos frágeis que, de outra forma, comprometeriam sua resistência e ductilidade.

Carbonetos Cimentados

Carbonetos cimentados, como o carboneto de tungstênio ligado com cobalto, são usados para ferramentas de corte de alto desempenho e peças resistentes ao desgaste. O vácuo garante que o ligante metálico (cobalto) não oxide, permitindo que ele molhe e ligue adequadamente os grãos de carboneto, o que é crítico para alcançar a tenacidade e dureza necessárias.

Cerâmicas Avançadas e Ímãs

A produção de materiais cerâmicos de alto desempenho e ímãs permanentes como samário-cobalto (SmCo) e alumínio-níquel-cobalto (AlNiCo) requer controle atmosférico preciso. O ambiente de vácuo previne reações químicas indesejadas e ajuda a alcançar a microestrutura e densidade específicas necessárias para suas propriedades magnéticas ou físicas exclusivas.

Purificação e Pesquisa de Materiais

Fornos a vácuo também são usados para processos além da sinterização, como purificação de grafite, onde as impurezas são vaporizadas e removidas sob vácuo em altas temperaturas. Em ambientes de pesquisa, eles fornecem um ambiente limpo e controlável para sintetizar novos materiais e estudar seu comportamento sem interferência atmosférica.

Entendendo as Compensações

Embora potente, um forno de sinterização a vácuo é uma ferramenta especializada com complexidades inerentes e não é a escolha certa para todas as aplicações.

Complexidade do Processo e Tempo de Ciclo

Operar um forno a vácuo envolve mais do que apenas definir uma temperatura. Requer gerenciamento de bombas de vácuo, verificação de vazamentos e execução de perfis precisos de aquecimento e resfriamento. O tempo necessário para bombear a câmara até o nível de vácuo desejado e para resfriar a carga em condições controladas pode resultar em tempos de ciclo totais significativamente mais longos em comparação com fornos atmosféricos.

Custo Inicial e Manutenção Mais Elevados

Os componentes necessários para atingir e manter um alto vácuo – incluindo câmaras robustas, bombas de alta capacidade e sistemas de controle sofisticados – tornam esses fornos um investimento de capital significativo. Os sistemas a vácuo também exigem manutenção regular para garantir uma operação confiável e sem vazamentos.

Quando um Forno Mais Simples é Suficiente

Para muitos materiais que não são sensíveis à oxidação ou que podem ser protegidos por um simples fluxo de gás inerte (como argônio), um forno atmosférico convencional é uma solução muito mais prática e econômica. A complexidade de um sistema de vácuo é um custo desnecessário se o material não o exigir.

Fazendo a Escolha Certa para o Seu Objetivo

A decisão de usar um forno a vácuo se resume à natureza química do seu material e às propriedades finais que você precisa alcançar.

- Se o seu foco principal é o processamento de metais refratários sensíveis ao oxigênio ou ligas de alto desempenho: Um forno de sinterização a vácuo é essencial para prevenir a oxidação e alcançar a densidade e resistência necessárias do material.

- Se o seu foco principal é a produção de carbonetos cimentados ou materiais magnéticos avançados: O ambiente de vácuo controlado é inegociável para garantir a integridade do ligante e alcançar características funcionais específicas.

- Se o seu foco principal é o tratamento térmico geral de metais comuns e não reativos: Um forno atmosférico é quase sempre uma solução mais eficiente e econômica.

Em última análise, você escolhe um forno a vácuo quando a integridade do seu material é fundamentalmente comprometida pela exposição a gases atmosféricos em altas temperaturas.

Tabela Resumo:

| Área de Aplicação | Materiais Chave | Principais Benefícios |

|---|---|---|

| Metais e Ligas Refratárias | Tungstênio, Molibdênio | Previne oxidação, garante alta resistência e ductilidade |

| Carbonetos Cimentados | Carboneto de tungstênio com cobalto | Previne oxidação do ligante, aumenta tenacidade e dureza |

| Cerâmicas Avançadas e Ímãs | Samário-cobalto, AlNiCo | Controla a microestrutura, alcança propriedades magnéticas específicas |

| Purificação e Pesquisa de Materiais | Grafite, novos materiais | Remove impurezas, permite síntese e estudo limpos |

Desbloqueie o Poder do Processamento de Materiais de Alta Pureza com KINTEK

Você trabalha com materiais sensíveis ao oxigênio, como metais refratários, carbonetos cimentados ou cerâmicas avançadas? Os fornos de sinterização a vácuo da KINTEK entregam os resultados de alta densidade e sem contaminação que você precisa. Aproveitando uma excepcional P&D e fabricação interna, oferecemos soluções avançadas, incluindo Fornos Mufla, Tubo, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, todos apoiados por uma forte personalização profunda para atender às suas necessidades experimentais exclusivas.

Entre em contato conosco hoje para discutir como nossas soluções de forno personalizadas podem aumentar a eficiência do seu laboratório e impulsionar a inovação em seus projetos!

Guia Visual

Produtos relacionados

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Qual é o papel das bombas de vácuo em um forno de tratamento térmico a vácuo? Desbloqueie a Metalurgia Superior com Ambientes Controlados

- Qual é o propósito de definir um estágio de permanência em temperatura intermediária? Eliminar defeitos na sinterização a vácuo

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no pós-processamento de TBC? Aumentar a Adesão do Revestimento

- Por que um alto vácuo é essencial para a sinterização de Ti-6Al-4V? Proteja suas ligas contra fragilização

- Por que um ambiente de alto vácuo é necessário para a sinterização de compósitos Cu/Ti3SiC2/C/MWCNTs? Alcançar Pureza do Material