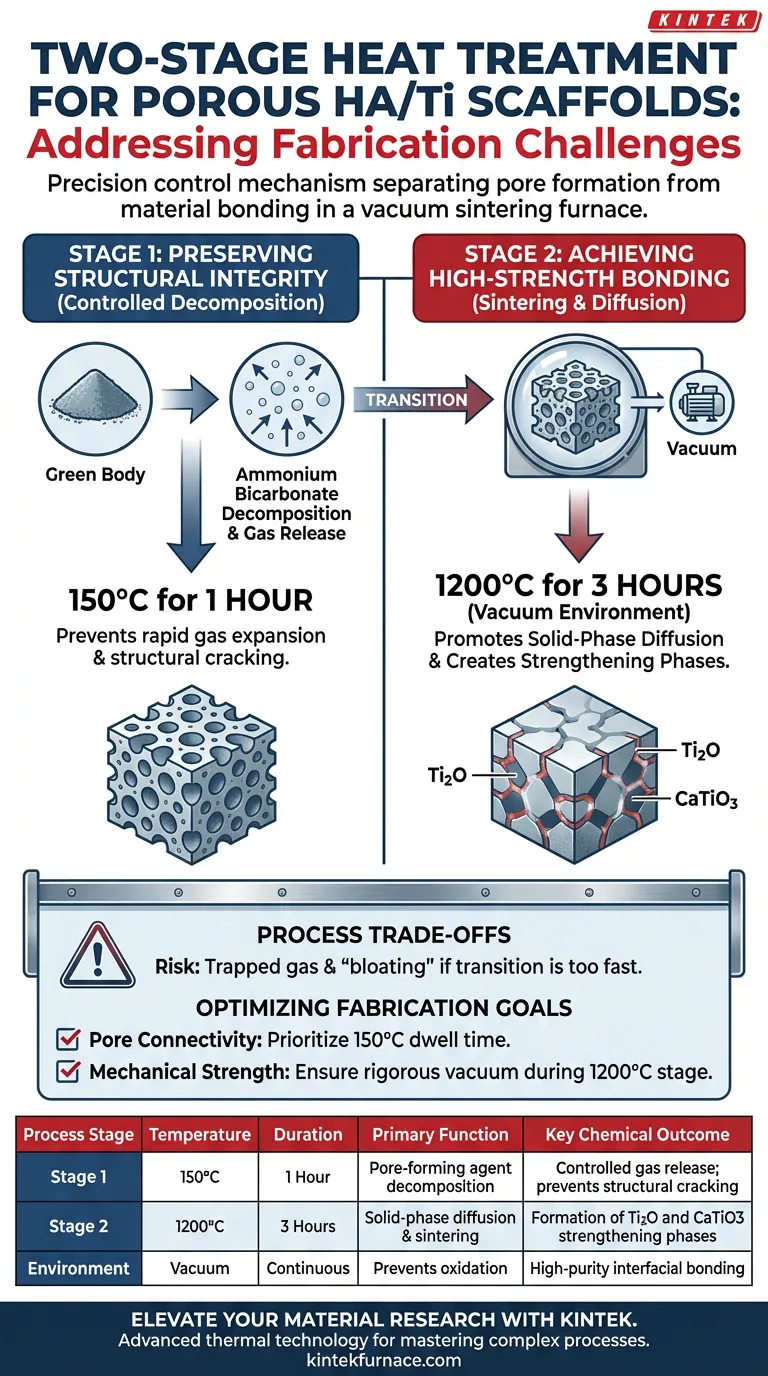

O processo de tratamento térmico em duas etapas atua como um mecanismo de controle de precisão para separar a remoção volátil dos agentes formadores de poros das demandas de alta energia da ligação do material. Este método aborda o duplo desafio de prevenir o colapso estrutural durante a liberação de gás (Etapa 1 a 150°C) e, ao mesmo tempo, garantir uma resistência interfacial robusta através da transformação de fase química (Etapa 2 a 1200°C).

A fabricação bem-sucedida de andaimes requer o desacoplamento da tensão mecânica da formação de poros do processo químico de sinterização. Esta abordagem dividida impede que o corpo verde se fracture durante a expansão do gás, ao mesmo tempo que cria as condições necessárias para a formação de fases de fortalecimento como Ti2O e CaTiO3.

Etapa 1: Preservando a Integridade Estrutural

O desafio inicial na fabricação de andaimes porosos de HA/Ti é gerenciar a remoção do agente formador de poros sem destruir o delicado "corpo verde" (a estrutura de pó compactada, mas não sinterizada).

O Risco de Expansão Rápida de Gás

Quando os agentes formadores de poros, como o bicarbonato de amônio, se decompõem, eles liberam gás. Se essa reação ocorrer muito rapidamente ou em temperatura muito alta, a pressão interna pode estilhaçar o andaime antes que ele tenha qualquer resistência mecânica.

Decomposição Térmica Controlada

A primeira etapa aborda isso mantendo a temperatura em 150°C por 1 hora. Esta prateleira térmica específica permite a decomposição lenta e controlada do bicarbonato de amônio.

Ao moderar a taxa de liberação de gás, o processo cria a porosidade desejada sem induzir microfissuras ou falha estrutural catastrófica no andaime.

Etapa 2: Alcançando Ligação de Alta Resistência

Uma vez que a estrutura de poros é estabilizada, o segundo desafio é transformar o pó solto em um material coeso e capaz de suportar carga. Isso requer energia significativamente maior para acionar mudanças químicas.

Promovendo a Difusão em Fase Sólida

A segunda etapa eleva a temperatura para 1200°C por 3 horas em um ambiente de vácuo. Esta imersão em alta temperatura é essencial para ativar a difusão em fase sólida, onde os átomos se movem entre as partículas de Titânio e Hidroxiapatita (HA).

Criando Fases de Fortalecimento

O processo de sinterização a vácuo impulsiona reações interfaciais específicas que são impossíveis em temperaturas mais baixas. Ele facilita a formação de novos compostos químicos, especificamente Ti2O e CaTiO3.

Essas novas fases atuam como uma "cola" metalúrgica. Elas fornecem ligação de alta resistência entre os componentes cerâmicos (HA) e metálicos (Ti), garantindo que o andaime possa suportar cargas mecânicas.

Compreendendo as Compensações do Processo

Embora este processo em duas etapas seja eficaz, ele introduz restrições específicas que devem ser gerenciadas para evitar erros de fabricação.

O Custo da Separação Térmica

A principal compensação é o requisito rigoroso de zonas térmicas distintas. A pressa da fase de decomposição (Etapa 1) para a fase de sinterização (Etapa 2) cria um conflito entre a evacuação de gás e o encolhimento do material.

Se a transição for muito rápida, o gás residual fica preso dentro do material que se densifica. Isso leva a defeitos internos ou "inchaço", que comprometem a resistência final fornecida pelas fases Ti2O e CaTiO3.

Otimizando a Fabricação para Seus Objetivos

Para maximizar a eficácia deste tratamento térmico, alinhe seus controles de processo com seus alvos de desempenho específicos.

- Se seu foco principal for Conectividade e Forma dos Poros: Priorize a adesão rigorosa ao tempo de permanência de 150°C, garantindo que o bicarbonato de amônio seja totalmente evacuado para evitar distorção estrutural.

- Se seu foco principal for Resistência e Durabilidade Mecânica: Garanta que o ambiente de vácuo seja mantido rigorosamente durante a etapa de 1200°C, pois a contaminação por oxigênio ou tempo insuficiente inibirá a formação das vitais camadas de ligação Ti2O e CaTiO3.

Ao segregar rigorosamente a remoção de gás da ligação do material, você transforma um compactado de pó frágil em um andaime robusto e biologicamente viável.

Tabela Resumo:

| Etapa do Processo | Temperatura | Duração | Função Principal | Resultado Químico Chave |

|---|---|---|---|---|

| Etapa 1 | 150°C | 1 Hora | Decomposição do agente formador de poros | Liberação controlada de gás; previne rachaduras estruturais |

| Etapa 2 | 1200°C | 3 Horas | Difusão em fase sólida e sinterização | Formação de fases de fortalecimento Ti2O e CaTiO3 |

| Ambiente | Vácuo | Contínuo | Previne oxidação | Ligação interfacial de alta pureza |

Eleve Sua Pesquisa de Materiais com a KINTEK

A precisão é a diferença entre um corpo verde frágil e um andaime de alto desempenho. A KINTEK fornece a tecnologia térmica avançada necessária para dominar processos complexos como a sinterização a vácuo em duas etapas.

Apoiados por P&D e fabricação especializados, oferecemos uma gama abrangente de sistemas de Mufla, Tubo, Rotativo, Vácuo e CVD. Se você está fabricando andaimes de HA/Ti biomédicos ou cerâmicas avançadas, nossos fornos de alta temperatura de laboratório são totalmente personalizáveis para atender aos seus perfis térmicos e requisitos de atmosfera exclusivos.

Pronto para otimizar seus resultados de sinterização?

Entre em contato com a KINTEK hoje mesmo para discutir as necessidades do seu projeto

Guia Visual

Referências

- Xingping Fan, Hao Zhang. Fabrication and Characterization of LaF3-Reinforced Porous HA/Ti Scaffolds. DOI: 10.3390/coatings14010111

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

- Forno de sinterização e brasagem para tratamento térmico sob vácuo

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

As pessoas também perguntam

- Quais são os diferentes métodos de operação de carga para fornos de múltiplas câmaras? Otimize o seu Processo de Tratamento Térmico

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no pós-processamento de TBC? Aumentar a Adesão do Revestimento

- Qual é a função específica do alto vácuo na sinterização de SiC/Cu-Al2O3? Atingir 1,5x10^-2 Pa para Densidade de Pico

- Por que a manutenção de um ambiente de alto vácuo é essencial durante a sinterização em fase líquida de compósitos de Fe-Cu?

- Quais são as vantagens de usar fornos a vácuo na fabricação de ferramentas e matrizes? Aumente a Longevidade e a Precisão das Ferramentas

- Qual é a importância dos fornos de recozimento a vácuo no campo aeroespacial? Aumentar a Confiabilidade e o Desempenho dos Componentes

- Por que usar um forno de recozimento por difusão a vácuo para Zircaloy-4? Garante uniformidade e previne a oxidação

- Quais são os componentes de um forno de sinterização por micro-ondas? Aumente a Eficiência com Sistemas de Aquecimento Avançados