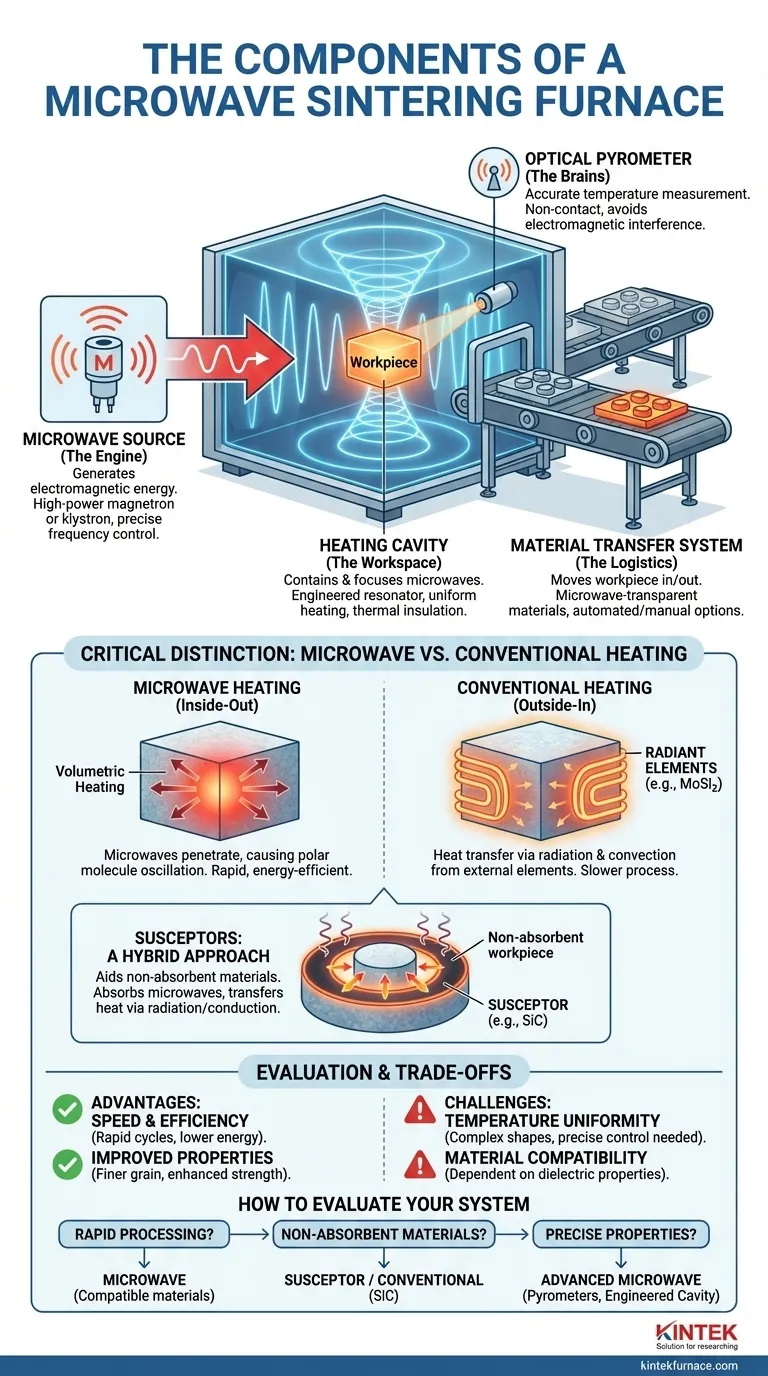

Em sua essência, um forno de sinterização por micro-ondas é composto por três sistemas principais: uma fonte de micro-ondas para gerar a energia, uma cavidade de aquecimento para conter e focar essa energia, e um sistema de transferência de material para mover a peça de trabalho. Esses componentes trabalham juntos para aquecer os materiais de dentro para fora, o que é fundamentalmente diferente da forma como os fornos convencionais operam.

A distinção crucial a ser compreendida é que os fornos de micro-ondas usam energia eletromagnética para aquecer diretamente o material volumetricamente, enquanto os fornos convencionais dependem de elementos de aquecimento externos para transferir o calor de fora para dentro. Essa diferença no mecanismo determina o projeto, as capacidades e as limitações do forno.

Os Componentes Centrais e Sua Função

Para entender como um forno de micro-ondas alcança seus resultados exclusivos, devemos analisar o papel de cada componente chave.

A Fonte de Micro-ondas (O Motor)

A fonte de micro-ondas é o coração do sistema. Geralmente é um magnetron ou klystron de alta potência — um tubo de vácuo especializado que converte energia elétrica em ondas eletromagnéticas de alta frequência (micro-ondas).

A potência e a frequência dessa fonte são parâmetros críticos que determinam a taxa de aquecimento e a eficiência para um determinado material.

A Cavidade de Aquecimento (O Espaço de Trabalho)

A cavidade de aquecimento é uma câmara metálica projetada com precisão, frequentemente chamada de ressonador, concebida para conter as micro-ondas. Sua geometria é otimizada para criar um padrão de onda estacionária, focando a energia de micro-ondas no material que está sendo sinterizado.

O projeto adequado da cavidade é essencial para alcançar um aquecimento uniforme. Um projeto ruim pode levar a "pontos quentes" e "pontos frios", resultando em propriedades inconsistentes do material. A cavidade também inclui isolamento para minimizar a perda térmica.

O Sistema de Transferência de Material (A Logística)

Este sistema é responsável por mover o material, ou "peça de trabalho", para dentro e para fora da cavidade de aquecimento. Pode ser tão simples quanto uma porta manual para processamento em lote ou um transportador automatizado mais complexo para produção contínua.

Os materiais usados neste sistema devem ser transparentes às micro-ondas para evitar interferência no processo de aquecimento.

Medição e Controle de Temperatura (O Cérebro)

Medir com precisão a temperatura dentro de um campo de micro-ondas de alta energia é um desafio significativo. Termopares tradicionais (sondas de metal) podem agir como antenas, absorvendo energia de micro-ondas e fornecendo leituras falsas.

Por esse motivo, os sistemas de alto desempenho utilizam pirômetros ópticos sem contato. Esses dispositivos medem a temperatura detectando a radiação térmica emitida pelo material quente, fornecendo dados precisos sem interferir no campo eletromagnético.

A Distinção Crítica: Aquecimento por Micro-ondas vs. Convencional

A referência a elementos de aquecimento como Dissilicieto de Molibdênio (MoSi2) destaca um ponto comum de confusão. Esses componentes pertencem a fornos convencionais, não a fornos de micro-ondas.

Como Funciona o Aquecimento por Micro-ondas

A sinterização por micro-ondas depende do aquecimento volumétrico. As micro-ondas penetram no material e fazem com que suas moléculas ou íons polares oscilem rapidamente, gerando fricção e, assim, calor. Esse processo ocorre simultaneamente em todo o volume do material.

Esse aquecimento "de dentro para fora" é o motivo pelo qual a sinterização por micro-ondas pode ser significativamente mais rápida e energeticamente mais eficiente do que os métodos convencionais.

O Papel dos Elementos de Aquecimento Convencionais

Em um forno de resistência tradicional, a corrente elétrica é passada através de elementos de aquecimento feitos de materiais como Dissilicieto de Molibdênio (MoSi2) ou Carbeto de Silício (SiC). Esses elementos ficam extremamente quentes e transferem calor para a peça de trabalho por radiação e convecção.

Este é um processo de "fora para dentro", onde a superfície do material aquece primeiro, e o núcleo aquece por último através da condução térmica.

Susceptores: Uma Abordagem Híbrida

Às vezes, o material que está sendo sinterizado não absorve bem as micro-ondas. Nesses casos, um susceptor pode ser usado. Um susceptor é um material (geralmente Carbeto de Silício) que absorve fortemente a energia de micro-ondas.

Ele é colocado na cavidade ao lado do material alvo. O susceptor aquece por meio de micro-ondas e, em seguida, transfere seu calor para a peça de trabalho por radiação e condução convencionais, atuando efetivamente como um elemento de aquecimento alimentado por micro-ondas.

Compreendendo as Compensações

Como qualquer tecnologia, a sinterização por micro-ondas tem vantagens claras e desafios específicos que devem ser considerados.

Vantagem: Velocidade e Eficiência Energética

Como o aquecimento volumétrico é muito direto, os ciclos de sinterização podem ser reduzidos de muitas horas para apenas minutos. Isso aumenta drasticamente o rendimento e pode reduzir o consumo de energia.

Vantagem: Propriedades de Material Aprimoradas

O aquecimento rápido e uniforme pode produzir materiais com uma estrutura de grão mais fina e homogênea. Isso geralmente leva a propriedades mecânicas aprimoradas, como maior resistência e dureza.

Desafio: Uniformidade da Temperatura

Embora o aquecimento volumétrico seja teoricamente uniforme, alcançá-lo na prática com formas complexas ou peças grandes pode ser difícil. Requer um projeto de cavidade sofisticado e controle preciso.

Desafio: Compatibilidade do Material

A eficácia da sinterização por micro-ondas depende muito das propriedades dielétricas do material — sua capacidade de absorver energia de micro-ondas. Materiais que não se acoplam bem com micro-ondas não aquecerão de forma eficiente sem o uso de um susceptor.

Como Avaliar um Sistema de Sinterização por Micro-ondas

Sua escolha de tecnologia deve ser guiada pelo seu material e pelo seu objetivo final.

- Se seu foco principal for processamento rápido e economia de energia: A sinterização por micro-ondas é um forte candidato, desde que seus materiais sejam compatíveis e absorvam energia de micro-ondas de forma eficaz.

- Se você estiver trabalhando com materiais não absorventes de micro-ondas: Você deve planejar usar um sistema baseado em susceptor ou investigar um forno convencional com elementos de aquecimento radiante como SiC.

- Se alcançar propriedades finais precisas do material for fundamental: Priorize um sistema de micro-ondas com monitoramento de temperatura não invasivo e avançado (pirômetros) e uma cavidade bem projetada para uniformidade máxima de aquecimento.

Em última análise, entender a função de cada componente lhe dá o poder de selecionar a tecnologia de aquecimento correta para sua aplicação específica.

Tabela de Resumo:

| Componente | Função | Características Principais |

|---|---|---|

| Fonte de Micro-ondas | Gera energia eletromagnética para aquecimento | Magnetron ou klystron de alta potência, controle preciso de frequência |

| Cavidade de Aquecimento | Contém e foca micro-ondas no material | Ressonador projetado, aquecimento uniforme, isolamento para eficiência térmica |

| Sistema de Transferência de Material | Move a peça de trabalho para dentro e para fora da cavidade | Materiais transparentes a micro-ondas, opções manuais ou automatizadas |

| Controle de Temperatura | Mede e regula a temperatura com precisão | Pirômetros ópticos sem contato, evita interferência com micro-ondas |

| Susceptor (Opcional) | Auxilia no aquecimento de materiais não absorventes | Absorve micro-ondas e transfere calor por radiação/condução |

Pronto para aprimorar as capacidades do seu laboratório com soluções de alta temperatura personalizadas? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer sistemas de forno avançados, incluindo Fornos de Sinterização por Micro-ondas, Fornos Mufla, Tubo, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos precisamente aos seus requisitos experimentais exclusivos, aumentando a eficiência e a qualidade do material. Entre em contato conosco hoje para discutir como podemos apoiar suas aplicações específicas!

Guia Visual

Produtos relacionados

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno de atmosfera inerte de azoto 1700℃ controlado

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno de prensa de vácuo para cerâmica de sinterização de zircónio de porcelana dentária

As pessoas também perguntam

- Quais são os dois principais tipos de fornos de atmosfera e suas características? Escolha o Forno Certo para o seu Laboratório

- Por que o controle de umidade é crítico no tratamento térmico em atmosfera inerte? Prevenir Oxidação e Garantir a Integridade do Material

- Qual é o principal objetivo do tratamento térmico? Transformar as Propriedades do Metal para um Desempenho Superior

- Qual é o uso do nitrogênio em fornos? Prevenir a oxidação para um tratamento térmico superior

- Quais são os benefícios do tratamento térmico em atmosfera inerte? Prevenir a Oxidação e Preservar a Integridade do Material