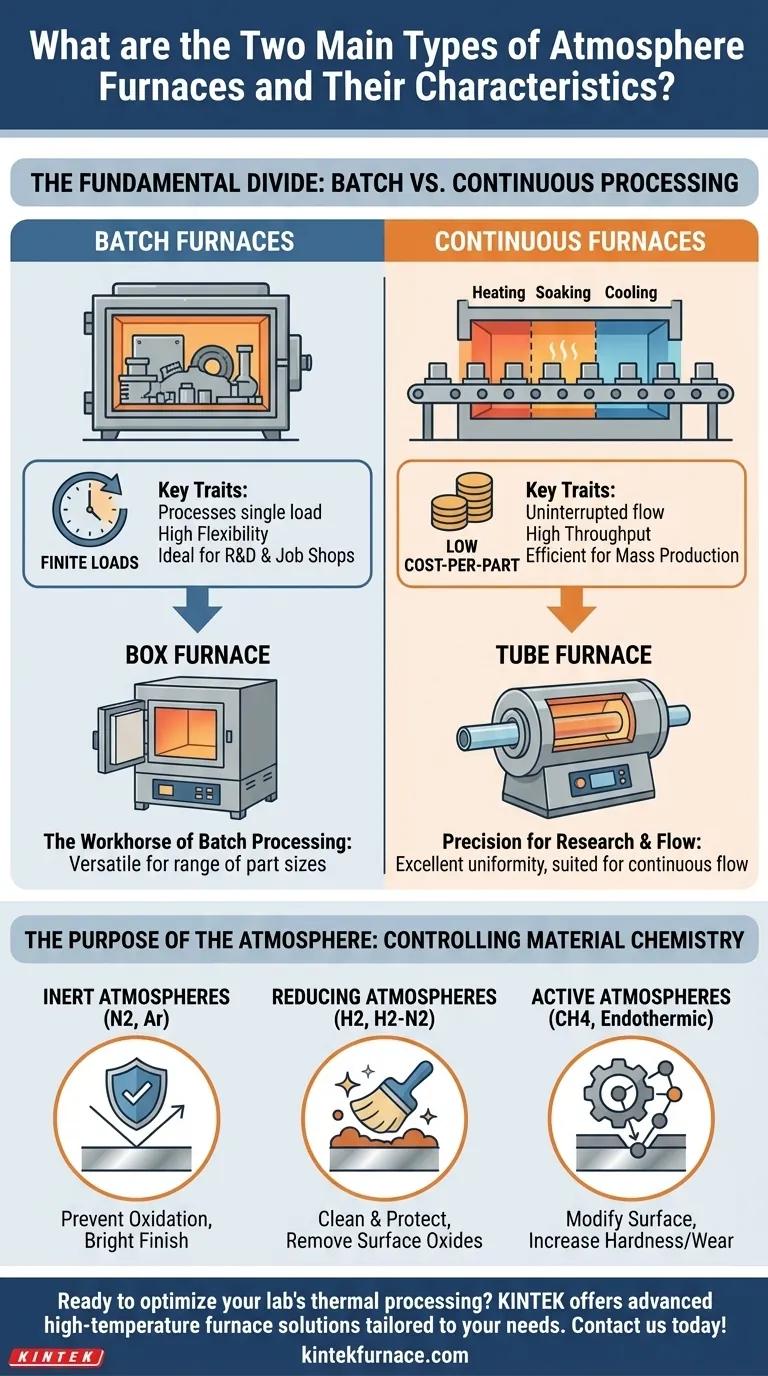

Os dois tipos principais de fornos de atmosfera são categorizados pelo seu método operacional: Fornos Descontínuos (Batch) para processar materiais em cargas distintas e separadas, e Fornos Contínuos para processar um fluxo constante de material. Esses tipos operacionais são mais comumente realizados através de dois designs físicos: o Forno tipo Caixa retangular, que é ideal para trabalhos em batelada, e o Forno Tubular cilíndrico, que pode ser usado tanto para aplicações em batelada quanto para fluxo contínuo.

A decisão central entre os tipos de forno é uma escolha estratégica entre flexibilidade operacional e volume de produção. Os fornos descontínuos oferecem versatilidade para diversas peças e processos, enquanto os fornos contínuos proporcionam máxima eficiência e consistência para fabricação de alto volume.

A Divisão Fundamental: Processamento Descontínuo (Batch) vs. Contínuo

A distinção mais importante nos fornos de atmosfera não é a sua forma, mas como eles processam o material. Essa escolha entre operação descontínua e contínua dita o fluxo de trabalho, o rendimento e a estrutura de custos.

Fornos Descontínuos (Batch): Versatilidade para Cargas Variadas

Um forno descontínuo processa uma única carga finita de material por vez. O ciclo térmico completo — aquecimento, patamar e resfriamento — é concluído antes que o forno seja aberto e a próxima carga seja introduzida.

Esses fornos são os cavalos de batalha de oficinas, laboratórios de pesquisa e desenvolvimento e instalações que lidam com uma ampla variedade de tamanhos de peças e especificações de tratamento térmico. Sua principal vantagem é a flexibilidade.

Configurações comuns, frequentemente chamadas de "envelopes de atmosfera", incluem modelos de carregamento frontal, carregamento superior e carregamento inferior (elevador) para acomodar diferentes requisitos de manuseio de peças.

Fornos Contínuos: Eficiência para Produção em Massa

Um forno contínuo processa material em um fluxo ininterrupto. As peças são alimentadas constantemente em uma extremidade do forno, movem-se através de várias zonas de temperatura e saem pela outra extremidade totalmente processadas.

Esses sistemas são projetados para produção dedicada de alto volume, onde a mesma peça ou material é processado repetidamente. Sua principal vantagem é o alto rendimento e o baixo custo por peça em escala.

Este método garante uma consistência de processo excepcional, pois cada peça experimenta o mesmo perfil térmico exato.

Geometrias Comuns de Fornos e Seus Papéis

Os métodos operacionais acima são possibilitados por designs físicos específicos. As geometrias de caixa e tubo são as mais prevalentes.

O Forno tipo Caixa: O Cavalo de Batalha do Processamento Descontínuo

Como o nome indica, um forno tipo caixa possui uma câmara retangular. Este design é excepcionalmente versátil para lidar com uma ampla gama de tamanhos e formas de peças, desde pequenos componentes em cestos até grandes peças de trabalho individuais.

Eles são usados quase exclusivamente para processamento em batelada e são fundamentais em aplicações metalúrgicas como recozimento, endurecimento e brasagem.

O Forno Tubular: Precisão para Pesquisa e Fluxo

Um forno tubular usa uma câmara cilíndrica, geralmente feita de cerâmica ou liga, através da qual o material passa. Este design oferece excelente uniformidade de temperatura e controle de atmosfera em um espaço confinado.

Os fornos tubulares vêm em duas variantes principais:

- Tubo Dividido (Split Tube): O corpo do forno é articulado e se abre ao meio, permitindo fácil colocação e remoção do tubo de processo. Isso é ideal para P&D e ambientes acadêmicos onde mudanças frequentes são comuns.

- Tubo Sólido: A câmara de aquecimento é fixa, e um tubo de processo é inserido através dela. Este design robusto é adequado para processos estabelecidos e repetíveis.

Embora frequentemente usado para trabalhos em batelada em laboratórios, a geometria tubular é naturalmente adequada para a criação de sistemas de fluxo contínuo.

Compreendendo as Trocas

Escolher o forno certo requer o reconhecimento dos compromissos inerentes entre diferentes designs e métodos operacionais.

Flexibilidade vs. Rendimento

Esta é a principal troca. Os fornos descontínuos podem ser reconfigurados para diferentes processos e cargas diariamente, oferecendo máxima flexibilidade. Os fornos contínuos oferecem um rendimento imenso, mas são tipicamente dedicados a um único processo.

Custo: Investimento Inicial vs. Eficiência Operacional

Os fornos contínuos representam um investimento de capital inicial significativamente maior devido ao seu tamanho e complexidade. No entanto, para produção em massa, sua natureza automatizada e eficiência energética levam a um custo operacional por unidade muito menor.

Pureza e Consumo da Atmosfera

Os fornos descontínuos são selados, purgados de ar e então preenchidos com a atmosfera desejada. Isso pode, às vezes, resultar em um maior consumo de gás por ciclo em comparação com um forno contínuo bem equilibrado, que mantém uma atmosfera em estado estacionário.

O Propósito da Atmosfera: Controlar a Química do Material

A "atmosfera" em si é a razão para esses fornos. Uma mistura controlada de gases é introduzida para atingir objetivos específicos em altas temperaturas.

Atmosferas Inertes: Prevenção de Oxidação

Gases como nitrogênio e argônio são usados para deslocar o oxigênio. Isso evita a oxidação e o empolamento na superfície do material, resultando em um acabamento "brilhante" após processos como recozimento ou brasagem.

Atmosferas Redutoras: Limpeza e Proteção

Uma mistura de hidrogênio ou hidrogênio-nitrogênio é uma atmosfera redutora. Ela não apenas previne a oxidação, mas também pode remover ativamente os óxidos de superfície existentes, limpando efetivamente a peça em nível químico.

Atmosferas Ativas: Modificando a Superfície

Gases como metano ou gás endotérmico são usados para cementação ou carbonitretação. Essas atmosferas ativas introduzem intencionalmente elementos como carbono na superfície de uma peça de aço para aumentar sua dureza e resistência ao desgaste.

Fazendo a Escolha Certa para Sua Aplicação

A seleção de um forno começa com uma compreensão clara de seus objetivos operacionais. O forno físico é uma ferramenta para executar um processo térmico e químico específico.

- Se seu foco principal é pesquisa, desenvolvimento ou produção de baixo volume com peças variadas: Um forno descontínuo flexível, como um forno tubular dividido ou um forno tipo caixa de carregamento frontal, é a escolha superior.

- Se seu foco principal é produção em massa de alto volume e repetível de uma peça consistente: Um forno contínuo proporcionará o maior rendimento e o menor custo por unidade a longo prazo.

- Se seu foco principal é atingir uma propriedade específica do material, como dureza superficial ou um acabamento brilhante: Sua escolha de atmosfera de gás de processo é tão crítica quanto sua escolha entre um forno descontínuo ou contínuo.

Compreender esses princípios fundamentais capacita você a selecionar o forno certo não apenas pela sua forma, mas por como ele melhor atenderá aos seus processos e objetivos de negócios.

Tabela Resumo:

| Tipo | Características | Usos Comuns |

|---|---|---|

| Forno Descontínuo (Batch) | Processa cargas finitas; flexível para peças variadas; ideal para P&D e produção de baixo volume | Recozimento, endurecimento, brasagem em laboratórios e oficinas |

| Forno Contínuo | Processa fluxo constante de material; alto rendimento; eficiente para produção em massa | Fabricação de alto volume com perfis térmicos consistentes |

Pronto para otimizar o processamento térmico do seu laboratório? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades. Nossa linha de produtos inclui Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, com fortes capacidades de personalização profunda para atender precisamente aos seus requisitos experimentais exclusivos. Seja em pesquisa, desenvolvimento ou produção de alto volume, podemos ajudá-lo a alcançar eficiência e consistência superiores. Entre em contato hoje para discutir como nossos fornos podem beneficiar suas aplicações específicas!

Guia Visual

Produtos relacionados

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno com atmosfera inerte controlada de azoto e hidrogénio

As pessoas também perguntam

- Qual é o principal objetivo do tratamento térmico? Transformar as Propriedades do Metal para um Desempenho Superior

- Como funciona o processo de tratamento térmico em atmosfera inerte? Prevenção da Oxidação para Qualidade Superior do Material

- Por que o controle de umidade é crítico no tratamento térmico em atmosfera inerte? Prevenir Oxidação e Garantir a Integridade do Material

- Que indústrias utilizam normalmente o tratamento térmico em atmosfera inerte?Principais aplicações e benefícios

- Quais são os benefícios do tratamento térmico em atmosfera inerte? Prevenir a Oxidação e Preservar a Integridade do Material