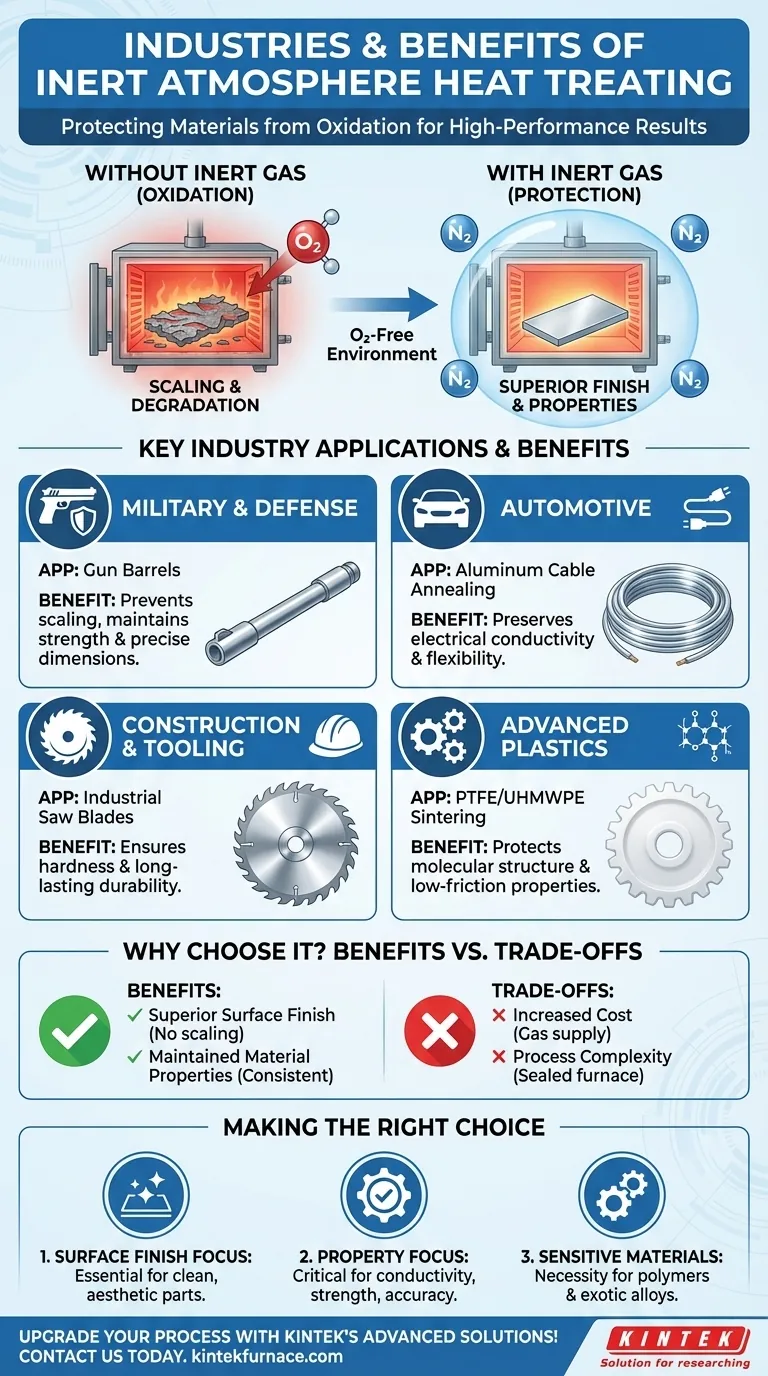

O tratamento térmico em atmosfera inerte é amplamente utilizado em todas as indústrias onde a oxidação do material deve ser evitada durante os processos a alta temperatura.Ao substituir o oxigénio por gases inertes como o azoto, este método preserva a integridade do material, melhora o acabamento da superfície e mantém as propriedades funcionais.As principais aplicações abrangem a defesa, o sector automóvel, a construção, os plásticos, a eletrónica e a investigação de materiais avançados, cada uma delas tirando partido da tecnologia para enfrentar desafios específicos relacionados com a oxidação.

Pontos-chave explicados:

-

Aplicações militares/de defesa

- Os canos das armas são submetidos a tratamento térmico num forno de atmosfera inerte para evitar a oxidação, garantindo durabilidade e precisão.

- Os ambientes controlados mantêm a microestrutura do metal, essencial para o desempenho balístico e a resistência à corrosão.

-

Indústria automóvel

- O recozimento de cabos eléctricos de alumínio em atmosferas inertes evita a degradação da superfície, melhorando a condutividade e a flexibilidade.

- Componentes como engrenagens e rolamentos beneficiam de processos de endurecimento sem oxidação.

-

Ferramentas de construção

- As lâminas de serra e as ferramentas de corte são tratadas termicamente para aumentar a dureza sem descamação da superfície.

- Os gases inertes asseguram propriedades consistentes do material, prolongando a vida útil da ferramenta em condições de utilização intensiva.

-

Fabrico de plásticos

- A sinterização de PTFE (Teflon) e polietileno UHMW requer ambientes sem oxigénio para manter as superfícies de baixa fricção.

- A oxidação durante o aquecimento degradaria as cadeias poliméricas, reduzindo a resistência ao desgaste e a estabilidade química.

-

Eletrónica e materiais avançados

- Os componentes semicondutores e os substratos cerâmicos dependem de atmosferas inertes para evitar a contaminação durante a sinterização.

- Os laboratórios de investigação utilizam este método para desenvolver ligas e compósitos com propriedades térmicas/mecânicas adaptadas.

-

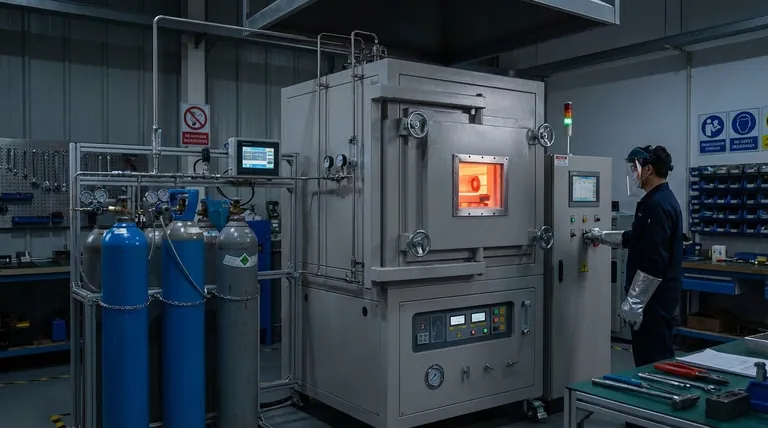

Factores de controlo do processo

- A monitorização do ponto de orvalho do azoto assegura a secura, minimizando a reatividade do oxigénio.

- A regulação rigorosa da temperatura em fornos selados garante resultados repetíveis em todos os lotes.

Já pensou como esta tecnologia permite inovações como ligas automóveis leves ou implantes médicos biocompatíveis?A precisão do tratamento térmico em atmosfera inerte está silenciosamente subjacente aos avanços nestes domínios.

Tabela de resumo:

| Indústria | Principais aplicações | Benefícios |

|---|---|---|

| Militar/Defesa | Canos de armas, componentes metálicos | Durabilidade, resistência à corrosão |

| Indústria automóvel | Recozimento de cabos e engrenagens de alumínio | Condutividade melhorada, endurecimento sem oxidação |

| Construção | Lâminas de serra, ferramentas de corte | Dureza melhorada, vida útil prolongada |

| Plásticos | Sinterização de PTFE, polietileno UHMW | Superfícies de baixa fricção, estabilidade química |

| Eletrónica | Componentes de semicondutores, cerâmicas | Sinterização sem contaminação |

| Materiais avançados | Investigação de ligas e compósitos | Propriedades térmicas/mecânicas personalizadas |

Melhore as capacidades de tratamento térmico do seu laboratório com as soluções avançadas da KINTEK! A nossa experiência em I&D e fabrico interno permite-nos fornecer fornos de engenharia de precisão adaptados às suas necessidades exclusivas.Quer se trate de investigação na área da defesa, automóvel ou de materiais avançados, os nossos fornos de atmosfera inerte garantem um processamento sem oxidação para resultados superiores. Contacte-nos hoje para saber como podemos otimizar os seus processos de alta temperatura com as nossas soluções personalizáveis.

Produtos que poderá estar à procura:

Janelas de observação de alto vácuo para monitorização de processos Passagens de vácuo de precisão para integração eléctrica Válvulas de vácuo em aço inoxidável para controlo do sistema Elementos de aquecimento de dissiliceto de molibdénio para estabilidade a altas temperaturas Elementos de aquecimento de carboneto de silício para um processamento térmico eficiente

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno com atmosfera inerte controlada de azoto e hidrogénio

As pessoas também perguntam

- Como uma atmosfera inerte evita a oxidação? Proteja Materiais de Danos por Oxigênio

- Quais são os benefícios ambientais do uso de gases inertes em fornos? Reduza Resíduos e Emissões para um Processo Mais Ecológico

- Como o tratamento térmico em atmosfera de nitrogênio melhora o endurecimento superficial? Aumente a Durabilidade e o Desempenho

- Qual é o uso do nitrogênio em fornos? Prevenir a oxidação para um tratamento térmico superior

- Para que serve o nitrogênio em um forno? Prevenir a Oxidação e Controlar a Qualidade do Tratamento Térmico