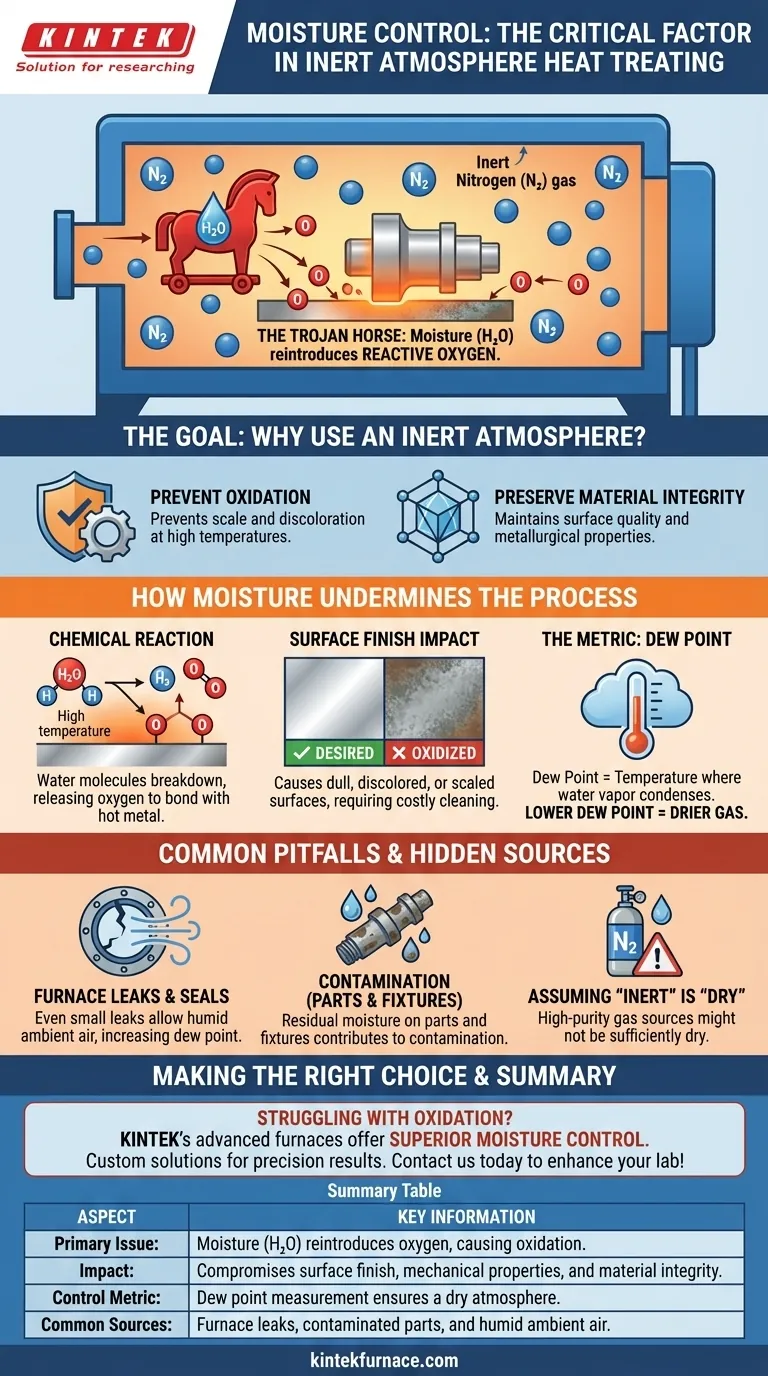

Em sua essência, o controle de umidade é crítico no tratamento térmico em atmosfera inerte porque a umidade (H₂O) atua como um cavalo de Troia, reintroduzindo oxigênio reativo em um ambiente supostamente livre de oxigênio. Mesmo com o oxigênio purgado por um gás inerte como o nitrogênio, a presença de vapor de água em altas temperaturas levará à oxidação, comprometendo o acabamento da superfície e as propriedades mecânicas do material.

Em um ambiente meticulosamente livre de oxigênio, a umidade se torna a principal fonte de oxidação. Controlá-la monitorando o ponto de orvalho não é apenas uma boa prática; é fundamental para o sucesso de todo o processo.

O Objetivo: Por que Usar uma Atmosfera Inerte?

Prevenindo a Oxidação

O objetivo principal do tratamento térmico em atmosfera inerte é evitar que o metal reaja com o oxigênio em temperaturas elevadas.

Essa reação, conhecida como oxidação, cria uma camada de carepa ou descoloração na superfície da peça. Pode degradar o acabamento pretendido do material, suas dimensões e características de desempenho.

Preservando a Integridade do Material

Ao substituir o ar rico em oxigênio por um gás estável e não reativo, como o nitrogênio, o processo preserva a qualidade da superfície e a estrutura metalúrgica do material, garantindo que ele atenda às especificações de engenharia precisas.

Como a Umidade Comprometem o Processo

A Reação Química em Altas Temperaturas

Embora um gás inerte como o nitrogênio desloque o oxigênio gasoso (O₂), ele não remove o vapor de água (H₂O).

Nas altas temperaturas comuns no tratamento térmico, as moléculas de água tornam-se altamente reativas. Elas podem se decompor, liberando seu átomo de oxigênio para se ligar prontamente à superfície do metal quente.

É por isso que as referências afirmam que a umidade "aumenta a reatividade do oxigênio" – ela fornece uma fonte oculta e localizada de oxigênio precisamente onde pode causar o maior dano.

O Impacto no Acabamento da Superfície

A oxidação causada pela umidade resulta em uma superfície opaca, descolorida ou com carepa, em vez do acabamento brilhante e limpo geralmente desejado.

Isso compromete diretamente a qualidade estética e funcional do componente, muitas vezes exigindo operações de limpeza secundárias custosas e prejudiciais, como decapagem ácida ou jateamento abrasivo.

A Métrica para Controle: Ponto de Orvalho

A quantidade de umidade em uma atmosfera é medida pelo seu ponto de orvalho.

O ponto de orvalho é a temperatura na qual o vapor de água no gás se condensaria em líquido. Um ponto de orvalho mais baixo significa um gás mais seco com menos umidade disponível para causar oxidação.

Monitorar e controlar o ponto de orvalho da atmosfera do forno é o método mais direto e confiável para garantir um ambiente suficientemente seco para um tratamento térmico bem-sucedido.

Armadilhas Comuns e Fontes Ocultas

Assumindo que Gás "Inerte" é Gás "Seco"

Um erro frequente é supor que o uso de um gás inerte de alta pureza é suficiente. Embora a própria fonte de gás possa ser seca, a umidade pode ser introduzida de vários outros lugares.

Vazamentos e Vedações do Forno

Mesmo pequenos vazamentos nas vedações do forno, portas ou acessórios podem permitir que o ar ambiente úmido seja puxado para dentro da câmara, aumentando drasticamente o ponto de orvalho e introduzindo tanto oxigênio quanto umidade.

Contaminação de Peças e Dispositivos

Peças que não são completamente limpas e secas antes de entrar no forno podem carregar umidade residual. O mesmo se aplica a cestos, dispositivos e até mesmo ao próprio revestimento refratário do forno, que pode absorver umidade do ar quando frio.

Fazendo a Escolha Certa para o Seu Objetivo

Alcançar um controle eficaz da umidade requer uma visão holística de todo o seu processo, não apenas do suprimento de gás.

- Se o seu foco principal é obter um acabamento consistente e brilhante: Implemente o monitoramento contínuo e em linha do ponto de orvalho para estabelecer uma linha de base e detectar desvios de processo em tempo real.

- Se você está solucionando problemas recorrentes de oxidação: Investigue todas as potenciais fontes de umidade, incluindo a integridade do forno, a limpeza das peças e a umidade ambiente, não apenas as especificações do gás inerte.

- Se você está projetando um novo ciclo de tratamento térmico: Especifique um requisito de ponto de orvalho máximo para o seu gás inerte fornecido e integre a análise do ponto de orvalho como uma verificação crítica de controle de qualidade desde o início.

Dominar o controle de umidade transforma o tratamento térmico em atmosfera inerte de uma arte variável em uma ciência previsível e de alta precisão.

Tabela Resumo:

| Aspecto | Informações Chave |

|---|---|

| Problema Primário | A umidade (H₂O) reintroduz oxigênio, causando oxidação em altas temperaturas. |

| Impacto | Compromete o acabamento da superfície, as propriedades mecânicas e a integridade do material. |

| Métrica de Controle | Medição do ponto de orvalho para monitorar e garantir uma atmosfera seca. |

| Fontes Comuns | Vazamentos do forno, peças contaminadas e ar ambiente úmido. |

Com problemas de oxidação em seus processos de tratamento térmico? As soluções avançadas de fornos de alta temperatura da KINTEK, incluindo Fornos Mufla, Tubulares, Rotativos, a Vácuo e de Atmosfera, e Sistemas CVD/PECVD, são projetadas com recursos superiores de controle de umidade. Aproveitando nossa excepcional P&D e fabricação interna, oferecemos personalização profunda para atender às suas necessidades experimentais exclusivas. Entre em contato hoje para aumentar a precisão e eficiência do seu laboratório!

Guia Visual

Produtos relacionados

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno com atmosfera inerte controlada de azoto e hidrogénio

As pessoas também perguntam

- Quais são os benefícios do tratamento térmico em atmosfera inerte? Prevenir a Oxidação e Preservar a Integridade do Material

- Qual é o uso do nitrogênio em fornos? Prevenir a oxidação para um tratamento térmico superior

- Que indústrias utilizam normalmente o tratamento térmico em atmosfera inerte?Principais aplicações e benefícios

- Como funciona o processo de tratamento térmico em atmosfera inerte? Prevenção da Oxidação para Qualidade Superior do Material

- Qual é a importância do nitrogênio em fornos com atmosfera controlada? Desbloqueie o Tratamento Térmico Aprimorado e o Endurecimento de Superfície