A função específica do ambiente de alto vácuo (1,5x10^-2 Pa) é atuar como um agente crítico de purificação e densificação. Ao remover continuamente gases dos espaços intersticiais entre as partículas de pó, este ambiente previne a oxidação da matriz de cobre em altas temperaturas. Garante a estabilidade química dos materiais SiC, Cu e Al2O3 e elimina poros fechados, facilitando diretamente a produção de compósitos de alta densidade.

Ponto Principal Alcançar alto desempenho em compósitos de SiC/Cu-Al2O3 requer mais do que apenas calor e pressão; exige um ambiente químico imaculado. O alto vácuo serve como uma barreira ativa contra a oxidação e um mecanismo para extração de gás, garantindo que o material final seja quimicamente puro, estruturalmente denso e livre de defeitos relacionados a poros.

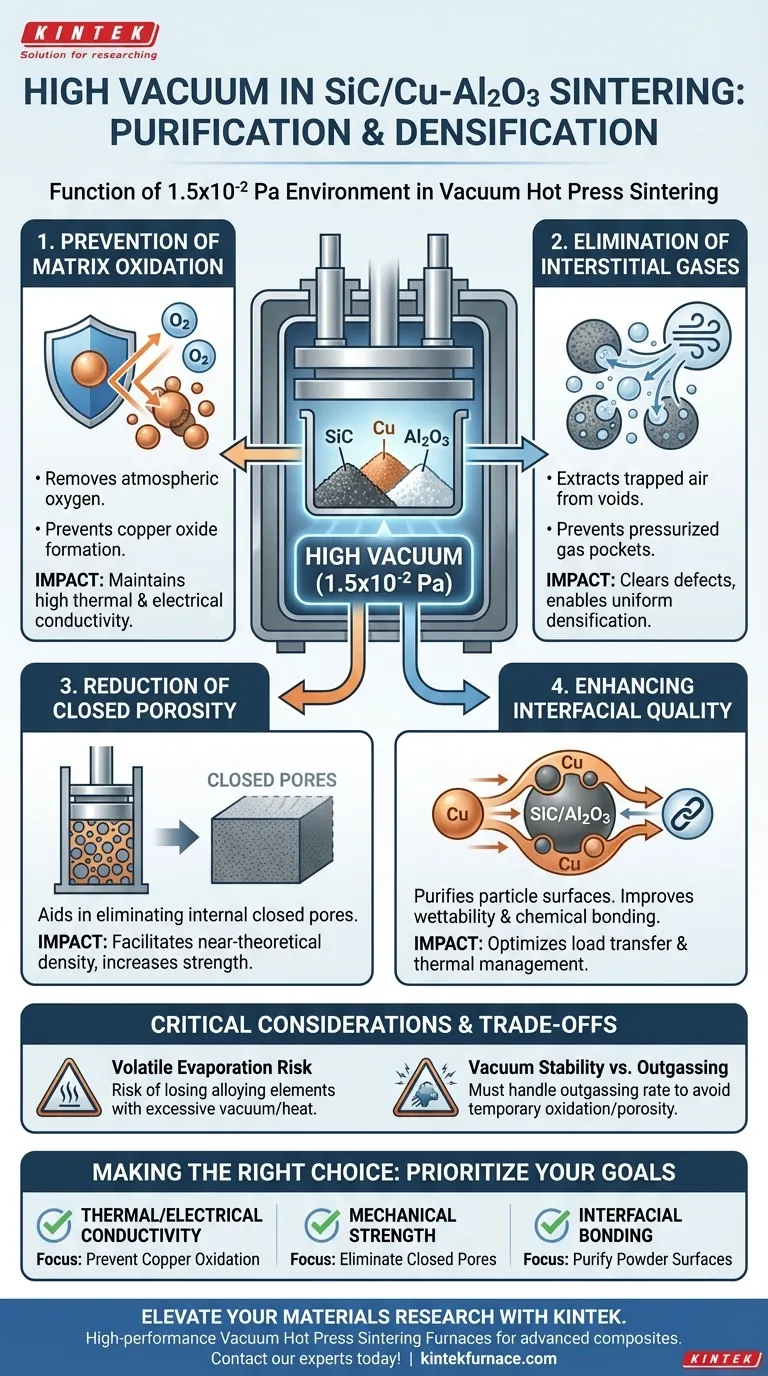

Os Mecanismos de Sinterização Assistida por Vácuo

Para entender por que um nível de vácuo de 1,5x10^-2 Pa é necessário, devemos olhar além da simples remoção de ar e examinar como ele dita a evolução microestrutural do compósito.

Prevenção da Oxidação da Matriz

A principal ameaça aos compósitos de matriz de Cobre (Cu) durante a sinterização é a oxidação. Em altas temperaturas de sinterização, o cobre reage prontamente com o oxigênio.

O ambiente de vácuo elimina o oxigênio atmosférico, prevenindo a formação de óxidos de cobre. Isso é vital porque as camadas de óxido agem como barreiras térmicas e pontos fracos estruturais, degradando a condutividade térmica e elétrica superior inerente ao cobre.

Eliminação de Gases Intersticiais

A metalurgia do pó envolve a compressão de partículas soltas que têm ar preso nos vazios (espaços intersticiais) entre elas.

Se esses gases não forem removidos, eles ficam presos dentro do material à medida que ele se densifica. O sistema de vácuo extrai continuamente esses gases intersticiais, garantindo que eles não formem bolsões pressurizados que resistem à densificação.

Redução da Porosidade Fechada

O objetivo final da prensagem a quente é a densidade próxima da teórica. À medida que o material sinteriza, os poros abertos podem se fechar, prendendo gás em seu interior.

Ao manter um alto vácuo, o sistema auxilia na eliminação de poros fechados. Sem pressão de gás interna para contrabalançar a força mecânica externa, o material pode ser comprimido de forma mais eficaz, resultando em um produto final mais denso e forte.

Melhorando a Qualidade Interfacial

O desempenho de um compósito como SiC/Cu-Al2O3 é definido pela qualidade da interface entre a matriz metálica (Cu) e os reforços cerâmicos (SiC/Al2O3).

Garantindo a Estabilidade Química

A referência principal destaca que o vácuo garante a estabilidade química dos materiais em pó. Ao remover elementos reativos da atmosfera, o vácuo impede reações químicas indesejadas que poderiam degradar as partículas cerâmicas ou a matriz de cobre.

Melhorando a Molhabilidade e a Ligação

Embora o foco principal seja a remoção de gás, o vácuo também purifica a superfície das partículas de pó. Superfícies limpas e livres de óxido exibem melhor molhabilidade.

Isso permite que a matriz de cobre flua mais facilmente ao redor das partículas de SiC e Al2O3, criando uma ligação mecânica e química mais forte. Isso é essencial para a transferência de carga eficaz e o gerenciamento térmico no compósito.

Compromissos e Considerações Críticas

Embora um alto vácuo seja benéfico, ele requer controle preciso para evitar erros de processamento.

O Risco de Evaporação Volátil

Um alto vácuo diminui o ponto de ebulição dos materiais. Embora destinado a remover impurezas, vácuo excessivo combinado com calor extremo pode potencialmente levar à evaporação agressiva demais de elementos de liga voláteis ou aglutinantes.

Estabilidade do Vácuo vs. Desgaseificação

A bomba de vácuo deve ser capaz de lidar com a taxa de "desgaseificação". À medida que o pó aquece, ele libera umidade adsorvida e voláteis. Se o sistema de vácuo não conseguir manter 1,5x10^-2 Pa contra esse surto de gás, oxidação ou porosidade temporária podem ocorrer, comprometendo o lote.

Fazendo a Escolha Certa para o Seu Projeto

O nível de vácuo é uma ferramenta para alcançar propriedades específicas do material. Veja como priorizar com base em seus objetivos de engenharia específicos:

- Se o seu foco principal é Condutividade Térmica/Elétrica: Priorize a capacidade do vácuo de prevenir a oxidação do cobre, pois mesmo vestígios de óxidos dispersarão significativamente elétrons e fônons.

- Se o seu foco principal é Resistência Mecânica: Concentre-se no papel do vácuo na eliminação de poros fechados, pois a porosidade atua como um concentrador de tensões que leva à falha mecânica prematura.

- Se o seu foco principal é Ligação Interfacial: Confie no vácuo para purificar as superfícies do pó, garantindo molhabilidade ideal entre o reforço cerâmico e a matriz metálica.

O ambiente de alto vácuo não é uma configuração passiva; é um parâmetro de processamento ativo que define a pureza, densidade e desempenho final do seu compósito SiC/Cu-Al2O3.

Tabela Resumo:

| Função | Mecanismo | Impacto na Qualidade do Compósito |

|---|---|---|

| Prevenção de Oxidação | Remove oxigênio atmosférico | Mantém alta condutividade térmica e elétrica |

| Extração de Gás | Limpa vazios intersticiais | Elimina bolsões de gás pressurizados e defeitos |

| Densificação | Reduz porosidade fechada | Facilita densidade de material próxima da teórica |

| Purificação de Superfície | Remove óxidos superficiais | Melhora a molhabilidade e a ligação interfacial |

Eleve sua Pesquisa de Materiais com a KINTEK

A precisão na sinterização requer mais do que apenas calor — exige o ambiente atmosférico perfeito. Apoiada por P&D e fabricação especializada, a KINTEK oferece Fornos de Sinterização por Prensagem a Quente a Vácuo de alto desempenho, bem como sistemas Muffle, de Tubo, Rotativos e CVD. Se você está desenvolvendo compósitos avançados de SiC/Cu-Al2O3 ou cerâmicas especializadas, nossos fornos de alta temperatura de laboratório personalizáveis são projetados para atender aos seus requisitos exclusivos de densidade e pureza.

Pronto para alcançar propriedades de material superiores? Entre em contato com nossos especialistas técnicos hoje mesmo para encontrar a solução de forno perfeita para o seu laboratório!

Guia Visual

Produtos relacionados

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno para tratamento térmico e sinterização sob vácuo com pressão de ar de 9MPa

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

As pessoas também perguntam

- Por que um ambiente de vácuo é essencial ao usar um forno de Sinterização por Plasma de Faísca (SPS) para Ti64-Si3N4-ZrO2? Alcance Densidade e Pureza Ótimas

- Quais são as aplicações da brasagem em forno na indústria automotiva? Aprimore o Desempenho do Veículo com Juntas Fortes e à Prova de Vazamentos

- Que tipos de materiais são compatíveis com fornos de baixo vácuo versus alto vácuo? Escolha o Forno Certo para Seus Materiais

- Qual é a função regulatória de um forno de secagem a vácuo? Preparação e Controle de Distribuição de Catalisadores Mestres

- Por que as folhas de eletrodos revestidas devem ser secas por longos períodos em estufa a vácuo? Garanta a pureza e o desempenho da bateria

- Qual é a necessidade de usar um forno de secagem a vácuo para amostras de piche de carvão hidrotratado? Garanta Análise Precisa

- Por que o forno de liga de titânio SOM é ajustado para 1100°C–1300°C? Otimizando a Condutividade de Íons de Oxigênio

- Por que um sistema de vácuo ou resfriamento controlado é frequentemente necessário após a sinterização de cerâmica? Prevenir Falhas e Rachaduras