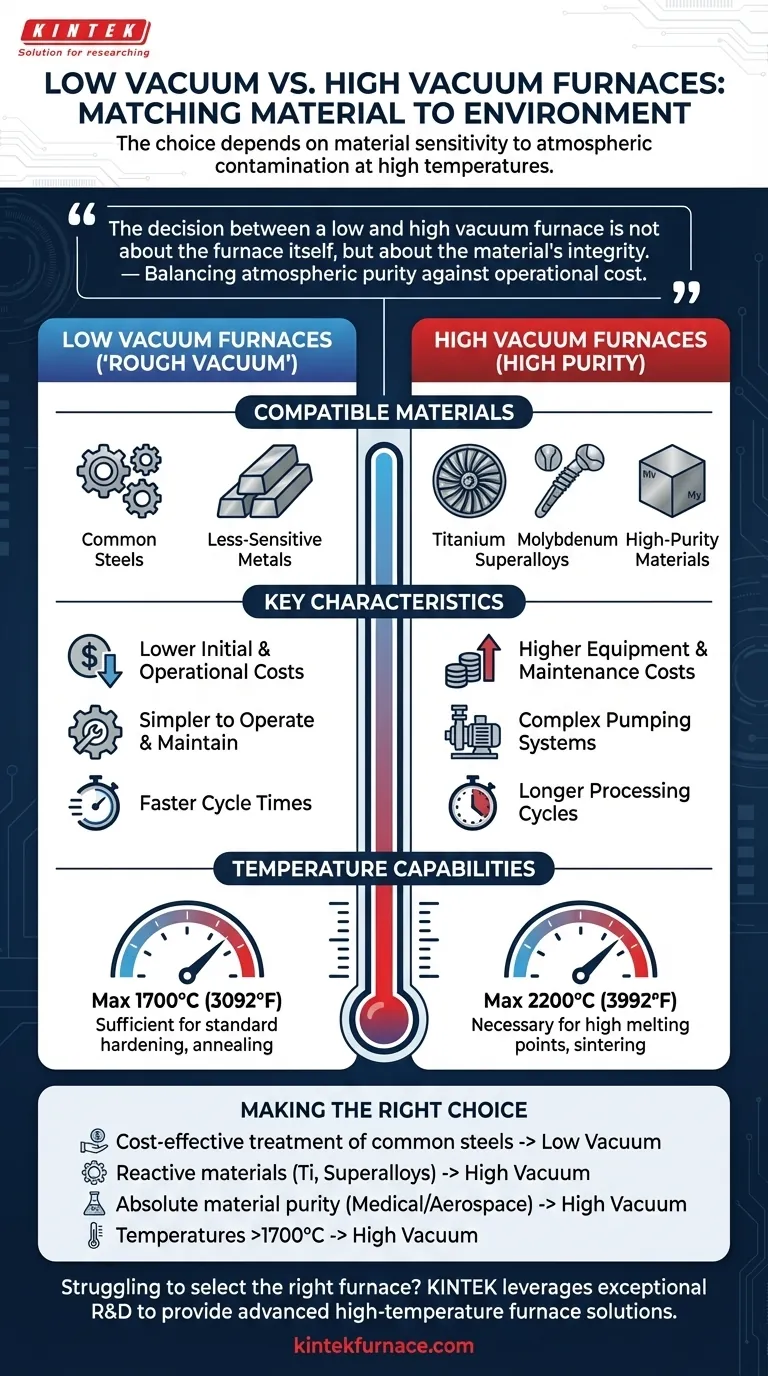

A resposta curta é esta: Fornos de baixo vácuo são usados para materiais menos sensíveis como aços comuns, enquanto fornos de alto vácuo são necessários para materiais reativos de alta pureza, como titânio e molibdênio. A escolha depende inteiramente da suscetibilidade do seu material à contaminação por gases atmosféricos em altas temperaturas.

A decisão entre um forno de baixo e alto vácuo não é sobre o forno em si, mas sobre a integridade do material. Você está escolhendo um ambiente – equilibrando a necessidade de pureza atmosférica com o custo operacional e a complexidade.

O Papel Fundamental do Vácuo no Tratamento Térmico

Para selecionar o forno certo, você deve primeiro entender por que um vácuo é necessário. Em altas temperaturas, os materiais tornam-se quimicamente ativos e propensos a reagir com os gases do ar.

Prevenindo Oxidação e Contaminação

O objetivo principal do vácuo é remover gases reativos, particularmente oxigênio e nitrogênio. Quando aquecidos, a maioria dos metais formará prontamente óxidos em sua superfície, o que pode comprometer sua integridade estrutural, propriedades mecânicas e acabamento.

Ao remover a atmosfera, um forno a vácuo cria um ambiente controlado, garantindo que o processo de tratamento térmico modifique o material conforme o pretendido, sem introduzir alterações químicas indesejadas.

Protegendo a Pureza do Material

Para aplicações na indústria aeroespacial, médica ou eletrônica, mesmo uma contaminação microscópica pode levar à falha do componente. Um ambiente a vácuo é crítico para o processamento de materiais de alta pureza, evitando que absorvam impurezas do ar durante o tratamento.

Perfilando Fornos de Baixo Vácuo

Fornos de baixo vácuo (ou "vácuo bruto") operam a uma pressão atmosférica reduzida, mas ainda significativa. Eles oferecem um equilíbrio prático de desempenho e custo para muitas aplicações industriais comuns.

Materiais Compatíveis: Metais Menos Sensíveis

Esses fornos são ideais para materiais que são menos reativos em altas temperaturas. O aço é o exemplo mais comum. Embora o aço oxide, o nível de vácuo nesses fornos é suficiente para muitos processos padrão de endurecimento, recozimento e brasagem.

Características Principais

Fornos de baixo vácuo são geralmente definidos por seus menores custos iniciais e operacionais. Eles são mais simples de operar, exigem sistemas de bombeamento menos complexos e têm tempos de ciclo mais rápidos.

Limitações de Temperatura

Uma restrição operacional fundamental é sua temperatura máxima, que tipicamente não excede 1700°C.

Perfilando Fornos de Alto Vácuo

Fornos de alto vácuo criam um ambiente muito mais puro, removendo muito mais moléculas atmosféricas. Isso é essencial para o processamento de materiais avançados ou altamente sensíveis.

Materiais Compatíveis: Reativos e de Alta Pureza

Esses fornos são inegociáveis para materiais que reagem agressivamente com vestígios de oxigênio ou nitrogênio. Esta categoria inclui titânio, molibdênio, metais refratários e superligas.

O alto vácuo também é obrigatório para processos como sinterização e brasagem, onde a pureza da superfície é crítica para uma ligação metalúrgica bem-sucedida.

Características Principais

Sistemas de alto vácuo permitem os mais altos níveis de pureza e desempenho. Essa capacidade vem com custos de equipamento e manutenção mais elevados, sistemas de bombeamento mais complexos e ciclos de processamento mais longos.

Capacidades de Temperatura Mais Altas

Esses fornos são capazes de atingir temperaturas muito mais altas, frequentemente até 2200°C, tornando-os necessários para processar materiais com pontos de fusão muito altos.

Compreendendo as Compensações

Escolher um forno é uma decisão de engenharia baseada em um conjunto claro de compensações. Mal-entendidos podem levar a despesas desnecessárias ou, pior, a peças defeituosas.

Custo vs. Pureza Necessária

A compensação central é custo versus pureza. Um forno de alto vácuo fornece um ambiente superior, mas com um custo significativamente maior. Usar um para uma peça de aço simples é ineficiente e caro. Por outro lado, usar um forno de baixo vácuo para titânio arruinará o material.

Tempo de Processo vs. Complexidade

Sistemas de alto vácuo exigem bombas mais potentes e sofisticadas (por exemplo, bombas de difusão ou turbomoleculares) que levam mais tempo para atingir o nível de vácuo desejado. Isso estende o tempo total do processo em comparação com sistemas de baixo vácuo mais simples e rápidos.

Temperatura vs. Reatividade

Não assuma que alta temperatura requer automaticamente alto vácuo. A reatividade química do material é o fator decisivo. Alguns materiais podem exigir um ambiente de alto vácuo mesmo em temperaturas bem dentro da faixa de um forno de baixo vácuo, simplesmente porque são muito sensíveis à oxidação.

Fazendo a Escolha Certa para o Seu Processo

Baseie sua decisão nos requisitos específicos do material e nos seus objetivos de processo.

- Se seu foco principal é o tratamento econômico de aços comuns: Um forno de baixo vácuo oferece a proteção necessária contra oxidação grosseira e é a escolha mais prática e econômica.

- Se você está trabalhando com materiais reativos como titânio ou superligas: Um forno de alto vácuo é a única opção para prevenir contaminação catastrófica e preservar as propriedades do material.

- Se seu processo exige pureza absoluta do material para aplicações médicas ou aeroespaciais: Você deve usar um forno de alto vácuo para garantir um ambiente livre de contaminantes.

- Se seu processo exige temperaturas acima de 1700°C: Um forno de alto vácuo é necessário, pois os sistemas de baixo vácuo não conseguem atingir esses níveis.

Em última análise, selecionar o forno certo é sobre combinar a pureza atmosférica com as necessidades químicas específicas do seu material para garantir um resultado bem-sucedido.

Tabela Resumo:

| Tipo de Vácuo | Materiais Compatíveis | Características Principais | Faixa de Temperatura |

|---|---|---|---|

| Baixo Vácuo | Aços comuns, metais menos sensíveis | Menor custo, operação mais simples, ciclos mais rápidos | Até 1700°C |

| Alto Vácuo | Titânio, molibdênio, superligas, materiais de alta pureza | Maior pureza, maior custo, sistemas complexos | Até 2200°C |

Com dificuldades para selecionar o forno certo para seus materiais? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades. Nossa linha de produtos inclui Fornos de Mufla, Tubo, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, todos apoiados por fortes capacidades de personalização profunda para atender precisamente aos seus requisitos experimentais exclusivos. Garanta desempenho e pureza ideais —entre em contato conosco hoje para discutir como podemos aumentar a eficiência e os resultados do seu laboratório!

Guia Visual

Produtos relacionados

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

As pessoas também perguntam

- Como o tratamento térmico a vácuo reduz a deformação da peça de trabalho? Alcance Estabilidade Dimensional Superior

- Qual o papel de um forno de sinterização a vácuo na formação da estrutura 'núcleo-borda' em cermets de Ti(C,N)-FeCr?

- Como as peças são carregadas em um forno a vácuo? Garanta precisão e eficiência em seu processo

- Como os fornos de sinterização a vácuo e de recozimento contribuem para a densificação de ímãs de NdFeB?

- Por que um forno a vácuo mantém o vácuo durante o resfriamento? Proteger as peças de trabalho da oxidação e controlar a metalurgia