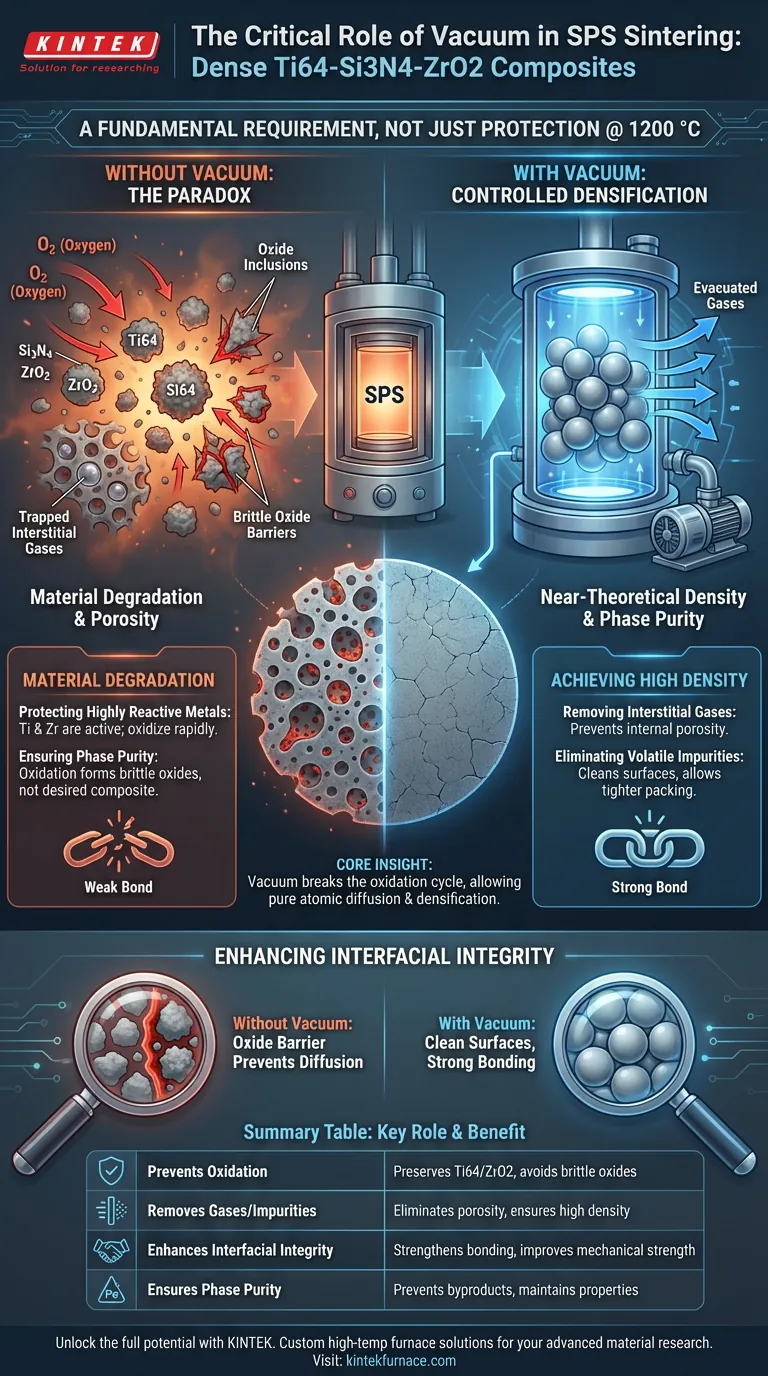

O ambiente de vácuo em um forno de Sinterização por Plasma de Faísca (SPS) não é apenas uma medida protetora; é um requisito fundamental para o processamento de compósitos reativos como Ti64-Si3N4-ZrO2.

Na temperatura de sinterização necessária de 1200 °C, o vácuo desempenha duas funções críticas: ele remove ativamente gases intersticiais e impurezas voláteis que causam porosidade, e previne a oxidação da liga de titânio altamente reativa. Esta ação dupla é a única maneira de garantir que o material atinja densidade próxima à teórica e mantenha a pureza de fase necessária.

Insight Central Processar compósitos à base de Titânio e Zircônio sem vácuo cria um paradoxo: o calor necessário para sinterizar o material também é suficiente para destruí-lo através da oxidação. Um ambiente de vácuo quebra este ciclo, removendo barreiras gasosas e contaminantes químicos para permitir difusão atômica e densificação pura e desimpedida.

Prevenindo a Degradação do Material

A presença de oxigênio durante a sinterização em alta temperatura de Ti64-Si3N4-ZrO2 leva a mudanças químicas imediatas e prejudiciais.

Protegendo Metais Altamente Reativos

Titânio (em Ti64) e Zircônio (em ZrO2) são metais ativos com forte afinidade por oxigênio. A 1200 °C, mesmo quantidades mínimas de oxigênio farão com que esses elementos se oxidem rapidamente. O ambiente de vácuo isola efetivamente a mistura de pós, preservando as fases metálicas e cerâmicas em seu estado pretendido.

Garantindo a Pureza de Fase

Se ocorrer oxidação, o material forma inclusões de óxido quebradiças em vez da estrutura composta desejada. Manter o vácuo garante a pureza de fase, o que significa que o produto final consiste apenas dos componentes pretendidos Ti64, Si3N4 e ZrO2, sem subprodutos de reação indesejados que degradam o desempenho.

Mecanismos para Alcançar Alta Densidade

Para criar um compósito denso, as partículas sólidas devem se fundir completamente. Gases presos dentro do leito de pó agem como barreiras físicas para este processo.

Removendo Gases Intersticiais

Pós crus contêm naturalmente lacunas preenchidas com ar (gases intersticiais). O sistema de vácuo extrai esses gases antes e durante o processo de aquecimento. Esta remoção é essencial para prevenir o aprisionamento de gás, que de outra forma resultaria em porosidade interna e uma estrutura final mais fraca.

Eliminando Impurezas Voláteis

Matérias-primas frequentemente contêm contaminantes superficiais ou impurezas voláteis. Sob condições de vácuo, essas impurezas vaporizam e são evacuadas da câmara. Esta etapa de purificação limpa as superfícies das partículas, permitindo um empacotamento mais denso e maior densidade final.

Aprimorando a Integridade Interfacial

A resistência mecânica de um compósito depende de quão bem os diferentes materiais (metal e cerâmica) se ligam em sua interface.

Removendo Barreiras de Óxido

Filmes de óxido nas superfícies das partículas agem como uma barreira à difusão atômica. Ao impedir que esses filmes se formem ou cresçam, o vácuo permite que os átomos se movam livremente entre a matriz Ti64 e os reforços cerâmicos (Si3N4 e ZrO2).

Fortalecendo a Ligação

Superfícies limpas resultam em ligações interfaciais de alta qualidade. Quando o "pescoço de sinterização" se forma entre as partículas sem uma camada de óxido interferindo, a ligação é mais forte e uniforme. Este contato direto é crucial para transferir estresse efetivamente por todo o material compósito.

Erros Comuns a Evitar

Embora o vácuo seja essencial, ele deve ser equilibrado com outros parâmetros de processamento para garantir o sucesso.

Mal Interpretando Níveis de Vácuo

Um vácuo "padrão" pode não ser suficiente para metais altamente ativos como Titânio ou Zircônio. Você deve garantir que o nível de vácuo seja suficiente para baixar a pressão parcial de oxigênio abaixo do limiar necessário para a oxidação a 1200 °C.

Ignorando a Pressão de Vapor

Embora o objetivo seja remover impurezas, vácuos extremamente altos em altas temperaturas podem teoricamente causar a sublimação de elementos de liga se suas pressões de vapor forem altas. No entanto, para Ti64-Si3N4-ZrO2 a 1200 °C, o risco principal continua sendo a oxidação e o aprisionamento de gás, tornando o vácuo indispensável.

Fazendo a Escolha Certa para Seu Objetivo

O papel do vácuo afeta diferentes aspectos do material final. Adapte seu foco com base em seus requisitos de desempenho específicos.

- Se seu foco principal é Resistência Mecânica: Priorize a capacidade do vácuo de prevenir a formação de óxido, pois óxidos quebradiços na interface são a principal causa de fratura prematura.

- Se seu foco principal é Densidade Máxima: Concentre-se na capacidade do vácuo de evacuar gases intersticiais durante as fases iniciais de aquecimento para prevenir a formação de poros.

Um ambiente de vácuo transforma o processo de sinterização de uma luta contra a contaminação em um ambiente controlado para engenharia microestrutural precisa.

Tabela Resumo:

| Papel Chave do Vácuo | Benefício para Compósitos Ti64-Si3N4-ZrO2 |

|---|---|

| Previne Oxidação de Metais Reativos | Preserva fases Ti64/ZrO2, evita óxidos quebradiços |

| Remove Gases Intersticiais e Impurezas Voláteis | Elimina porosidade, garante alta densidade |

| Aprimora a Integridade Interfacial | Fortalece a ligação, melhora a resistência mecânica |

| Garante a Pureza de Fase | Previne subprodutos de reação indesejados, mantém propriedades do material |

Desbloqueie todo o potencial de sua pesquisa e produção de materiais avançados. Se suas aplicações exigem os mais altos padrões de densidade, pureza e resistência mecânica em compósitos como Ti64-Si3N4-ZrO2, a KINTEK tem a expertise e o equipamento que você precisa. Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas avançados de Muffle, Tubo, Rotativo, Vácuo, CVD e outros fornos de alta temperatura para laboratório, todos personalizáveis para suas necessidades exclusivas. Não comprometa a integridade do seu material – entre em contato com os especialistas da KINTEK hoje mesmo para discutir seus requisitos específicos de SPS ou forno de alta temperatura e alcançar resultados incomparáveis.

Guia Visual

Referências

- Anthony O. Ogunmefun, Kibambe Ngeleshi. Densification, microstructure, and nanomechanical evaluation of pulsed electric sintered zirconia-silicon nitride reinforced Ti-6Al-4 V alloy. DOI: 10.1007/s00170-023-12873-1

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno SPS para sinterização por plasma com faísca

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno para tratamento térmico e sinterização sob vácuo com pressão de ar de 9MPa

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

As pessoas também perguntam

- Qual é o papel de um forno de secagem a vácuo no processamento de pó de HAp? Otimize sua Pasta para Cerâmicas de Alta Densidade

- Por que o sistema de refrigeração é importante no forno? Garanta Longevidade, Eficiência e Segurança

- O que é um forno de grafitização? Desbloqueando Propriedades Superiores de Grafite para a Sua Indústria

- Qual é o papel dos materiais isolantes em um forno a vácuo? Aumente a Eficiência e a Precisão no Processamento de Alta Temperatura

- Por que o feltro de grafite está substituindo a placa de grafite no isolamento de fornos a vácuo? Aumente a Eficiência e a Durabilidade

- Como a tecnologia de gás inerte, o fluxo de ar e a pressão do ar funcionam em conjunto em fornos a vácuo? Otimize Seu Processo de Tratamento Térmico

- Como é construída a câmara de aquecimento de um forno de recozimento a vácuo? Otimize o seu Processamento de Materiais

- Quais materiais são adequados para um forno a vácuo com têmpera a óleo em câmara dupla e resfriamento a ar? Ideal para Aços Liga