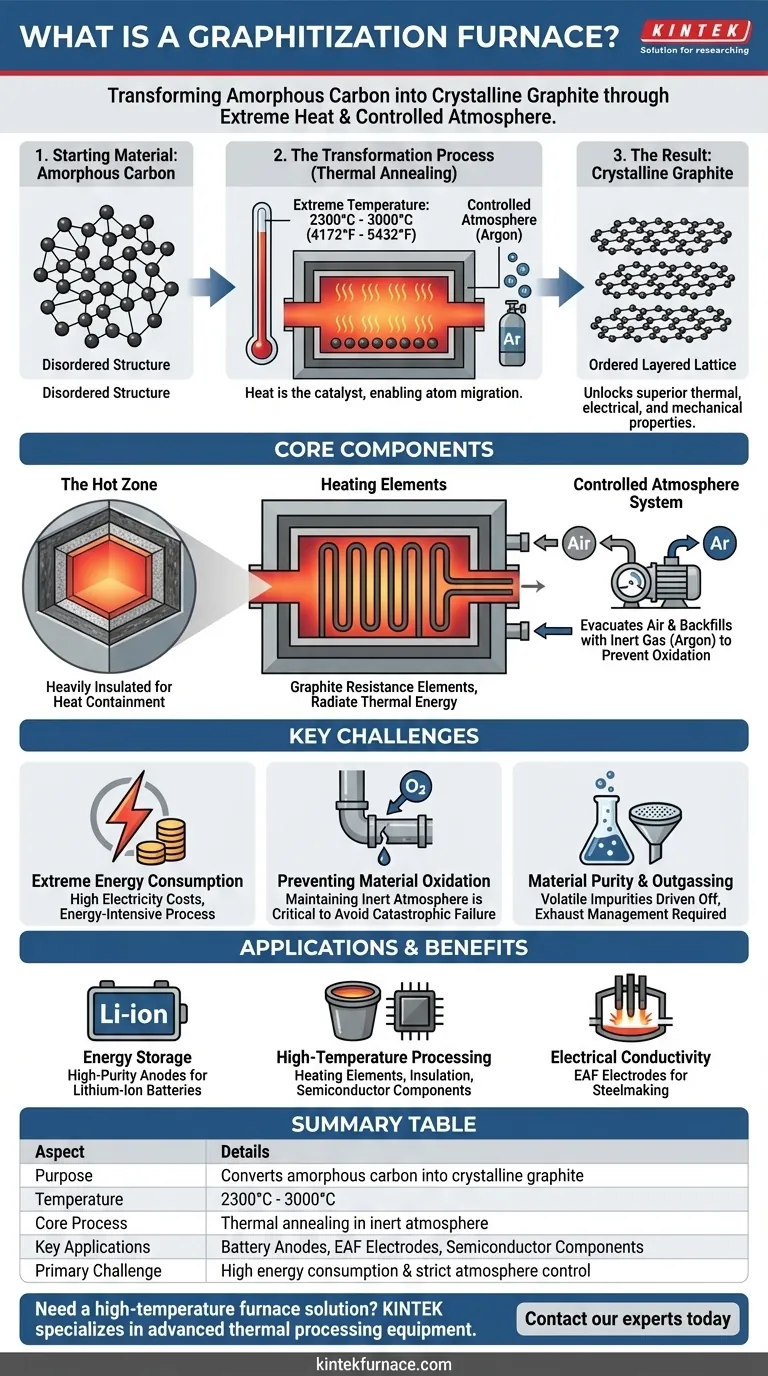

Em sua essência, um forno de grafitização é um equipamento industrial especializado projetado para uma profunda transformação de materiais. Ele converte materiais à base de carbono amorfos, ou estruturalmente desordenados, em grafite cristalino altamente ordenado. Isso é alcançado submetendo o material a temperaturas extremamente altas, tipicamente variando de 2300°C (4172°F) a 3000°C (5432°F) em uma atmosfera controlada.

O propósito de um forno de grafitização não é meramente aquecer um material, mas reengenheirar fundamentalmente sua estrutura atômica. Ao forçar os átomos de carbono a uma rede ordenada e em camadas, o forno desbloqueia as propriedades térmicas, elétricas e mecânicas superiores do grafite sintético que são críticas para a indústria moderna.

Como Ocorre a Transformação

A grafitização é um processo de recozimento térmico levado ao extremo. O calor intenso fornece a energia necessária para que os átomos de carbono quebrem suas ligações desordenadas e se rearranjem em um estado cristalino mais estável.

O Material de Partida: Carbono Amorfo

A entrada é tipicamente um material de carbono pré-formado, frequentemente derivado de coque de petróleo ou piche de alcatrão de carvão. Em nível microscópico, seus átomos de carbono estão dispostos aleatoriamente, faltando a ordem de longo alcance que define um cristal.

O Catalisador: Temperatura Extrema

O calor é o único catalisador. À medida que a temperatura do forno sobe acima de 2200°C, os átomos de carbono ganham energia cinética suficiente para superar sua inércia estrutural. Eles começam a migrar e se reorientar.

O Resultado: Grafite Cristalino

Ao atingir e manter temperaturas de até 3000°C, os átomos se estabelecem na rede hexagonal característica do grafite. Essa estrutura consiste em camadas fortemente ligadas (folhas de grafeno) que são fracamente ligadas umas às outras, conferindo ao grafite suas propriedades únicas.

Os Componentes Principais de um Forno de Grafitização

Embora os designs variem, esses fornos compartilham vários componentes críticos necessários para atingir e suportar tais condições extremas.

A Zona Quente

Este é o coração do forno, contendo o material sendo processado. É fortemente isolado com materiais como feltro de grafite ou compósitos de fibra de carbono (CFC) para conter o imenso calor e minimizar a perda de energia.

Os Elementos de Aquecimento

O aquecimento em si é tipicamente realizado usando grandes elementos de resistência de grafite. Uma enorme corrente elétrica é passada através desses elementos, que brilham em brasa e irradiam energia térmica por toda a zona quente.

O Sistema de Atmosfera Controlada

Operar nessas temperaturas na presença de oxigênio faria com que o material de carbono oxidasse (queimasse) instantaneamente. Para evitar isso, a câmara do forno é primeiro evacuada de ar e depois preenchida com um gás inerte, quase sempre argônio. Essa atmosfera inerte é mantida durante todo o ciclo de aquecimento.

Compreendendo as Trocas e Desafios

A produção de grafite sintético é um processo poderoso, mas exigente, envolvendo complexidades operacionais significativas.

Consumo Extremo de Energia

Aquecer um forno grande a 3000°C é incrivelmente intensivo em energia. O custo da eletricidade é um fator importante na viabilidade econômica da grafitização, tornando-o um processo caro e com alto consumo de recursos.

Prevenção da Oxidação do Material

Manter a integridade da atmosfera inerte é o desafio operacional mais crítico. Qualquer vazamento que permita a entrada de ar (oxigênio) na zona quente em temperatura resultará em falha catastrófica, destruindo tanto o produto quanto potencialmente os componentes internos do forno.

Pureza do Material e Degaseificação

O processo em si elimina muitas impurezas voláteis do material de carbono inicial, o que é um benefício chave para a criação de grafite de alta pureza. No entanto, essas substâncias degaseificadas devem ser gerenciadas e removidas do exaustor do forno.

Como Aplicar Isso ao Seu Projeto

A decisão de usar grafite sintético é impulsionada inteiramente pela necessidade de propriedades que não podem ser atendidas por outros materiais. O processo de grafitização é o que cria essas propriedades.

- Se o seu foco principal é o armazenamento de energia: A alta pureza e a estrutura cristalina controlada do grafite sintético o tornam o material dominante para a fabricação de ânodos de alto desempenho em baterias de íon-lítio.

- Se o seu foco principal é o processamento de alta temperatura: O material resultante é usado para criar elementos de aquecimento, isolamento e cadinhos para a indústria de semicondutores e outras aplicações metalúrgicas.

- Se o seu foco principal é a condutividade elétrica: Eletrodos de grafite para fornos a arco elétrico (EAF) na siderurgia são uma aplicação importante, aproveitando a capacidade única do material de lidar com correntes elétricas massivas sem derreter.

Em última análise, o forno de grafitização é uma ferramenta industrial crítica que cria um material avançado fundamental para a energia, eletrônicos e manufatura modernos.

Tabela Resumo:

| Aspecto Chave | Detalhes |

|---|---|

| Propósito | Converte carbono amorfo em grafite cristalino |

| Faixa de Temperatura | 2300°C a 3000°C (4172°F a 5432°F) |

| Processo Principal | Recozimento térmico em uma atmosfera controlada e inerte |

| Aplicações Chave | Ânodos de bateria de íon-lítio, eletrodos EAF, componentes semicondutores |

| Desafio Principal | Alto consumo de energia e controle rigoroso da atmosfera |

Precisa de uma solução de forno de alta temperatura adaptada às suas necessidades exclusivas?

A KINTEK é especializada em equipamentos avançados de processamento térmico. Aproveitando nossa excepcional P&D e fabricação interna, fornecemos a diversos laboratórios e instalações industriais soluções robustas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, é complementada por fortes capacidades de personalização profunda para atender precisamente às suas necessidades específicas de grafitização ou outros experimentos de alta temperatura.

Entre em contato com nossos especialistas hoje para discutir como podemos aprimorar suas capacidades de processamento de materiais.

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

As pessoas também perguntam

- Por que é necessário um forno mufla de alto desempenho para a calcinação de nanopós? Obtenha nanocristais puros

- Qual é o papel de um forno mufla na síntese de Sr3Al2O6 solúvel em água? Precisão na Produção de SAO

- Como um forno mufla de laboratório facilita o processo de carbonização da biomassa? Obtenha Produção Precisa de Biochar

- Quais substâncias são proibidas de serem introduzidas na câmara do forno? Prevenir Falha Catastrófica

- Quais condições ambientais são críticas para a ceramição de SiOC? Domine a Oxidação Precisa e o Controle Térmico