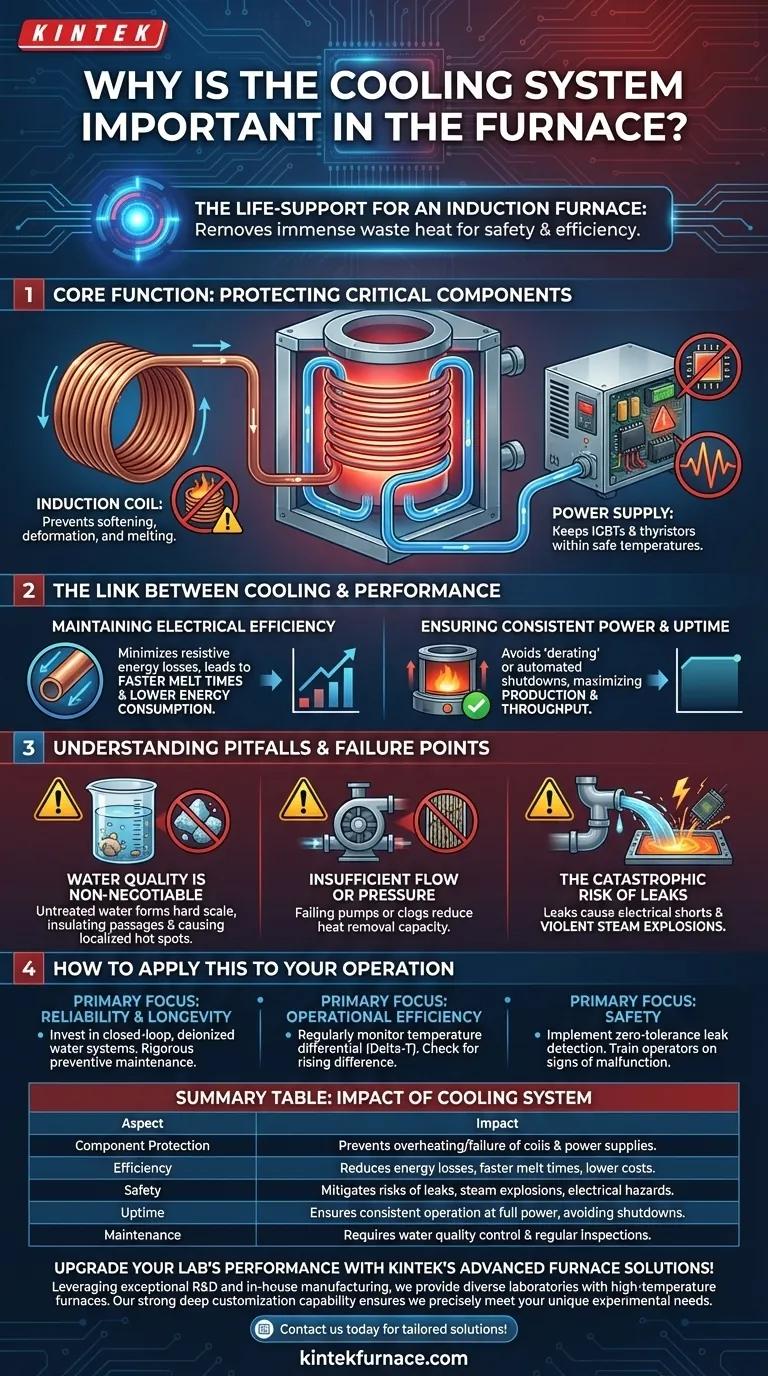

Em sua essência, o sistema de refrigeração é o suporte vital para um forno de indução. Ele remove continuamente o imenso calor residual gerado por componentes elétricos de alta potência, principalmente a bobina de indução, impedindo que eles se autodestruam e garantindo que o forno possa operar de forma eficiente e segura.

O calor intenso que você deseja no cadinho é correspondido por um calor intenso e indesejado nos próprios componentes eletrônicos do forno. O trabalho principal do sistema de refrigeração não é apenas resfriar, mas proteger os componentes mais caros e vitais de falhas catastróficas, ditando diretamente a vida útil e o desempenho do forno.

A Função Principal: Proteger Componentes Críticos

O sistema de refrigeração de um forno é um mecanismo de defesa ativo. Ele circula um fluido refrigerante – tipicamente água tratada – através de uma rede de passagens dentro e ao redor das partes mais vulneráveis do equipamento.

A Bobina de Indução

A bobina de indução é essencialmente um grande tubo de cobre que transporta uma imensa corrente elétrica para gerar o campo magnético para o aquecimento. Essa corrente também cria um calor resistivo significativo dentro do próprio cobre.

Sem refrigeração constante, esse calor se acumularia rapidamente, fazendo com que o cobre amolecesse, deformasse e, por fim, derretesse. Uma falha na bobina é um evento catastrófico que resulta na paralisação completa do forno e em um reparo extremamente caro.

A Fonte de Alimentação

A fonte de alimentação, que converte a eletricidade da rede em energia de alta frequência necessária para a indução, é repleta de componentes eletrônicos sensíveis, como IGBTs ou tiristores. Esses componentes geram seu próprio calor durante a operação.

A refrigeração eficaz é essencial para manter esses dispositivos de estado sólido dentro de sua temperatura operacional segura. O superaquecimento leva a falhas prematuras, desempenho errático e reparos caros na fonte de alimentação.

A Ligação Entre Refrigeração e Desempenho do Forno

Além de simplesmente prevenir falhas, a qualidade do sistema de refrigeração tem um impacto direto e mensurável na eficiência operacional diária do forno.

Manutenção da Eficiência Elétrica

A resistência elétrica do cobre aumenta com sua temperatura. Uma bobina de indução mais quente é menos eficiente.

Ao manter a bobina fria, o sistema de refrigeração minimiza essas perdas de energia resistiva. Isso significa que mais da energia elétrica pela qual você paga é entregue à carga metálica, e menos é desperdiçada como excesso de calor, levando a tempos de fusão mais rápidos e menor consumo de energia.

Garantia de Potência Consistente e Tempo de Atividade

Um sistema de refrigeração inadequado pode forçar um forno a ser "desclassificado" – operado em um nível de potência mais baixo para evitar o superaquecimento. Isso retarda diretamente a produção.

No pior dos cenários, dispositivos de segurança automáticos desligarão completamente o forno se os parâmetros de refrigeração não forem atendidos. Um sistema de refrigeração robusto e bem mantido é a chave para operar consistentemente em potência máxima e maximizar o rendimento.

Compreendendo as Armadilhas e Pontos de Falha

Tratar o sistema de refrigeração como um item secundário é um dos erros mais comuns e caros na operação de fornos. Sua confiabilidade depende de vários fatores críticos.

A Qualidade da Água é Inegociável

Usar água da torneira ou de poço não tratada é uma receita para o desastre. Minerais como cálcio e magnésio irão precipitar da água à medida que ela aquece, formando uma camada dura nas passagens de refrigeração.

Essa camada atua como um isolante, dificultando drasticamente a transferência de calor. Isso pode criar pontos quentes localizados na bobina que levam à falha, mesmo que o fluxo geral de água pareça adequado. Um sistema de circuito fechado usando água destilada ou deionizada é o padrão da indústria por um motivo.

Fluxo ou Pressão Insuficientes

O baixo fluxo de refrigerante, seja devido a uma bomba com defeito, um filtro entupido ou uma mangueira dobrada, é tão perigoso quanto a má qualidade da água. O sistema depende de uma taxa de fluxo específica para remover a quantidade necessária de energia térmica.

Os fornos modernos possuem sensores para monitorar o fluxo e a pressão, mas esses sistemas requerem calibração e inspeção regulares para serem eficazes.

O Risco Catastrófico de Vazamentos

Um vazamento de refrigerante é, sem dúvida, o modo de falha mais perigoso. Um vazamento em componentes elétricos de alta voltagem pode causar um curto-circuito direto e arcos elétricos.

Mais criticamente ainda, se a água entrar em contato com o metal fundido, ela pode se transformar instantaneamente em vapor, causando uma violenta explosão de vapor que pode colocar em risco o pessoal e destruir o equipamento.

Como Aplicar Isso à Sua Operação

A saúde do seu sistema de refrigeração é um reflexo direto das suas prioridades operacionais. Sua abordagem à manutenção deve ser guiada pelos seus objetivos principais.

- Se o seu foco principal é confiabilidade e longevidade: Invista em um sistema de água deionizada de circuito fechado e implemente um rigoroso cronograma de manutenção preventiva para testes de qualidade da água, trocas de filtro e inspeções de bomba.

- Se o seu foco principal é eficiência operacional: Monitore regularmente a diferença de temperatura (Delta-T) entre a água que entra e sai da bobina; uma diferença de temperatura crescente pode indicar incrustação ou fluxo reduzido antes que cause uma paralisação.

- Se o seu foco principal é segurança: Implemente protocolos estritos e de tolerância zero para detecção de vazamentos e certifique-se de que todos os operadores sejam treinados para reconhecer os sinais de mau funcionamento do sistema de refrigeração.

Em última análise, ver o sistema de refrigeração como um ativo de produção central, e não como uma utilidade, é a chave para uma operação de forno segura, eficiente e lucrativa.

Tabela Resumo:

| Aspecto | Impacto |

|---|---|

| Proteção de Componentes | Previne superaquecimento e falha de bobinas de indução e fontes de alimentação |

| Eficiência | Reduz perdas de energia, permitindo tempos de fusão mais rápidos e custos mais baixos |

| Segurança | Mitiga riscos de vazamentos, explosões de vapor e perigos elétricos |

| Tempo de Atividade | Garante operação consistente em potência máxima, evitando paralisações |

| Manutenção | Requer controle de qualidade da água e inspeções regulares para confiabilidade |

Atualize o desempenho do seu laboratório com as soluções avançadas de fornos da KINTEK! Aproveitando a excepcional P&D e fabricação interna, fornecemos a diversos laboratórios fornos de alta temperatura como Muflo, Tubo, Rotativo, Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos precisamente às suas necessidades experimentais exclusivas para maior segurança, eficiência e confiabilidade. Entre em contato conosco hoje para discutir como podemos otimizar suas operações de forno e fornecer soluções personalizadas!

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de laboratório com elevação inferior

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Como um sistema de controle de fluxo de gás misto mantém a estabilidade durante a nitretação a alta temperatura? Razões Precisas de Gás

- Como o tratamento térmico em atmosfera de nitrogênio melhora o endurecimento superficial? Aumente a Durabilidade e o Desempenho

- Qual é o uso do nitrogênio em fornos? Prevenir a oxidação para um tratamento térmico superior

- Que indústrias utilizam normalmente o tratamento térmico em atmosfera inerte?Principais aplicações e benefícios

- O que significa inerte em atmosferas de forno? Proteja materiais da oxidação com gases inertes.