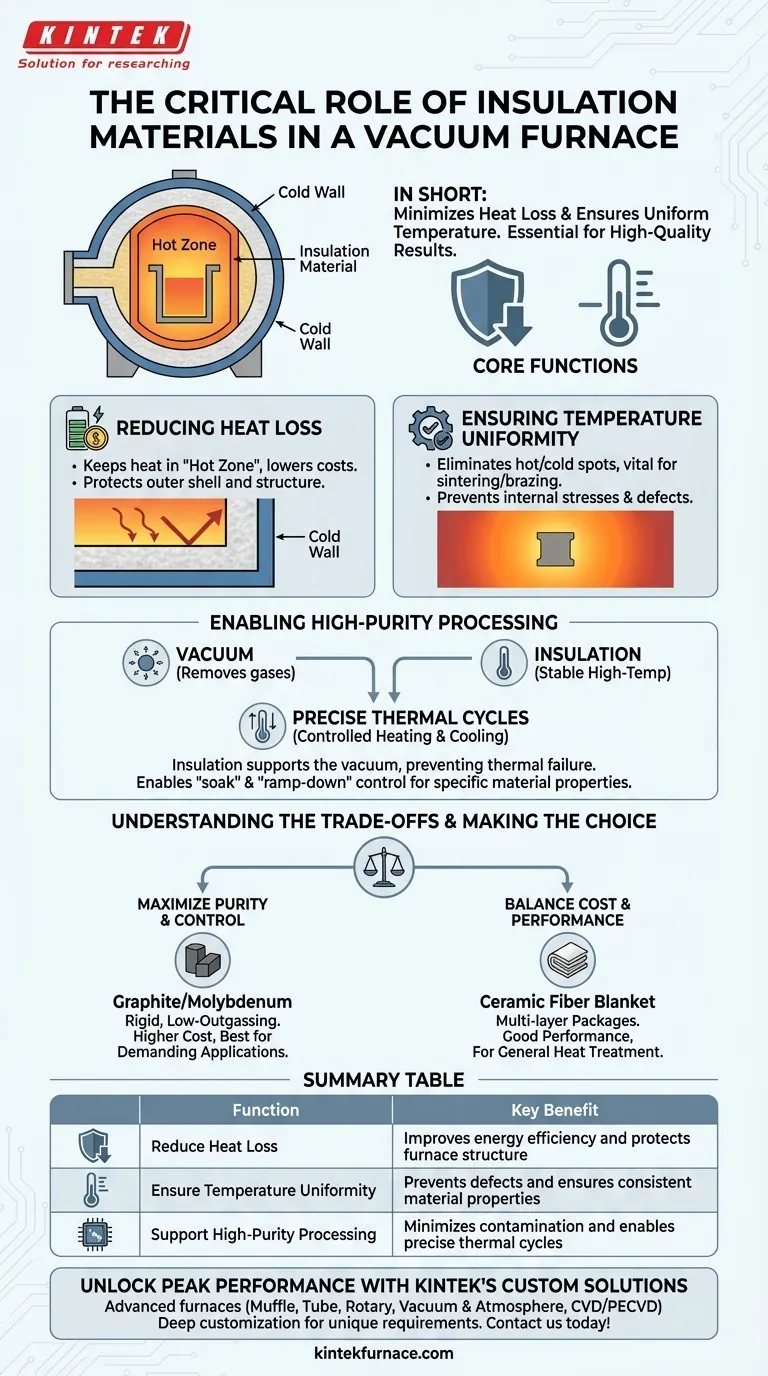

Em resumo, o material isolante em um forno a vácuo serve a duas funções críticas: ele minimiza a perda de calor para melhorar a eficiência energética e garantir a segurança externa, e garante a distribuição uniforme da temperatura dentro da zona quente. Esses papéis são essenciais para alcançar os resultados precisos, repetíveis e de alta qualidade que o processamento a vácuo foi projetado para fornecer.

Enquanto o vácuo em si previne a contaminação química da atmosfera, o isolamento é o que impede a falha térmica. É o componente que garante que o calor extremo seja contido e distribuído uniformemente, um fator inegociável para o processamento bem-sucedido em alta temperatura.

As Funções Essenciais do Isolamento em Fornos a Vácuo

O sucesso de um forno a vácuo depende do controle preciso de seu ambiente. Enquanto a bomba de vácuo remove gases reativos, o sistema de isolamento gerencia a energia térmica.

Redução da Perda de Calor

O papel mais óbvio do isolamento é manter o calor dentro da "zona quente" do forno.

Isso reduz drasticamente a energia necessária para atingir e manter as temperaturas alvo, diminuindo os custos operacionais.

Crucialmente, também protege a carcaça externa do forno — frequentemente uma "parede fria" resfriada a água — das temperaturas internas extremas, garantindo a integridade estrutural e a segurança de todo o sistema.

Garantia da Uniformidade da Temperatura

Talvez mais importante do que a eficiência seja o papel do isolamento na criação de um ambiente térmico uniforme.

Muitos processos de alta temperatura, como sinterização ou brasagem, são extremamente sensíveis a variações de temperatura. Uma diferença de apenas alguns graus em uma peça pode levar a tensões internas, propriedades de material inconsistentes ou falha total.

Um pacote de isolamento bem projetado reflete e contém o calor, eliminando pontos quentes e frios e garantindo que cada parte da carga de trabalho experimente exatamente as mesmas condições térmicas.

Como o Isolamento Habilita o Processamento de Alta Pureza

O papel térmico do isolamento está profundamente interligado com o objetivo principal do forno: criar um ambiente livre de contaminação para o processamento de materiais sensíveis.

Complementando o Ambiente a Vácuo

Um vácuo é criado para eliminar oxigênio e outros gases reativos que causam oxidação e contaminação.

O isolamento apoia isso ao possibilitar uma operação estável em alta temperatura. Sem isolamento eficaz, manter o calor necessário para processos como a sinterização seria ineficiente e difícil de controlar.

O vácuo previne reações químicas, enquanto o isolamento fornece a energia térmica estável necessária para impulsionar as mudanças físicas ou metalúrgicas desejadas.

Possibilitando Ciclos Térmicos Precisos

A fabricação avançada exige controle preciso sobre as taxas de aquecimento e resfriamento.

A capacidade do isolamento de conter energia permite ciclos térmicos altamente controlados e repetíveis. Ajuda o sistema a manter uma temperatura específica ("soak") com flutuação mínima e permite taxas de rampa descendente previsíveis.

Este controle é essencial para alcançar microestruturas específicas em metais ou garantir a densificação completa de materiais em pó durante a sinterização.

Entendendo os Compromissos

A escolha de um material isolante não é uma decisão simples. Envolve equilibrar desempenho, custo e as demandas específicas do processo.

Pureza do Material vs. Desempenho

O próprio isolamento não deve se tornar uma fonte de contaminação. Em temperaturas extremas e em vácuo rigoroso, alguns materiais podem liberar gases (outgas), liberando compostos voláteis que contaminam o produto.

Materiais como grafite de alta pureza ou placas cerâmicas específicas oferecem excelente isolamento e baixa liberação de gases, mas muitas vezes vêm com um custo mais alto.

Materiais menos caros, como mantas de fibra cerâmica, podem ser isolantes eficazes, mas podem não ser adequados para processos que exigem o mais alto nível de pureza.

Durabilidade e Vida Útil

Os intensos ciclos térmicos dentro de um forno a vácuo colocam um estresse imenso em todos os componentes, incluindo o isolamento.

Os materiais podem se tornar quebradiços, encolher ou degradar com o tempo, reduzindo sua eficácia e potencialmente liberando partículas que criam outra fonte de contaminação.

A escolha do isolamento geralmente envolve um compromisso entre o custo inicial e a vida útil esperada e os requisitos de manutenção.

Fazendo a Escolha Certa para o Seu Objetivo

O isolamento ideal depende inteiramente do seu principal objetivo de processamento.

- Se o seu foco principal é alcançar a pureza máxima do processo e o controle da temperatura: Priorize materiais rígidos e de baixa emissão de gases, como placa de grafite de alta pureza ou blindagens à base de molibdênio para as aplicações mais exigentes.

- Se o seu foco principal é o tratamento térmico geral com um equilíbrio entre custo e desempenho: Considere pacotes de isolamento multicamadas usando materiais como mantas de fibra cerâmica, que oferecem bom desempenho térmico para uma gama mais ampla de aplicações.

Em última análise, ver o isolamento como um elemento de controle crítico — tão importante quanto o sistema de vácuo — é a chave para desbloquear todo o potencial do seu forno.

Tabela de Resumo:

| Função | Benefício Principal |

|---|---|

| Reduzir a Perda de Calor | Melhora a eficiência energética e protege a estrutura do forno |

| Garantir a Uniformidade da Temperatura | Previne defeitos e garante propriedades consistentes do material |

| Apoiar o Processamento de Alta Pureza | Minimiza a contaminação e permite ciclos térmicos precisos |

Desbloqueie o Desempenho Máximo com as Soluções Personalizadas de Fornos a Vácuo da KINTEK

Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos de Mufla, de Tubo, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender precisamente a requisitos experimentais exclusivos. Se você precisa de isolamento para pureza máxima ou desempenho com bom custo-benefício, nós fornecemos sistemas personalizados que aumentam a eficiência, garantem aquecimento uniforme e apoiam o processamento livre de contaminação.

Entre em contato conosco hoje mesmo para discutir como nossa experiência pode otimizar suas aplicações de alta temperatura!

Guia Visual

Produtos relacionados

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de atmosfera inerte de azoto 1700℃ controlado

As pessoas também perguntam

- Qual é o propósito de definir um estágio de permanência em temperatura intermediária? Eliminar defeitos na sinterização a vácuo

- Quais são os benefícios de usar um forno a vácuo de alta temperatura para o recozimento de nanocristais de ZnSeO3?

- Qual é o papel das bombas de vácuo em um forno de tratamento térmico a vácuo? Desbloqueie a Metalurgia Superior com Ambientes Controlados

- Como o ambiente de oxigênio ultrabaixo da sinterização a vácuo afeta os compósitos de titânio? Desbloqueie o Controle Avançado de Fase

- Por que um ambiente de alto vácuo é necessário para a sinterização de compósitos Cu/Ti3SiC2/C/MWCNTs? Alcançar Pureza do Material