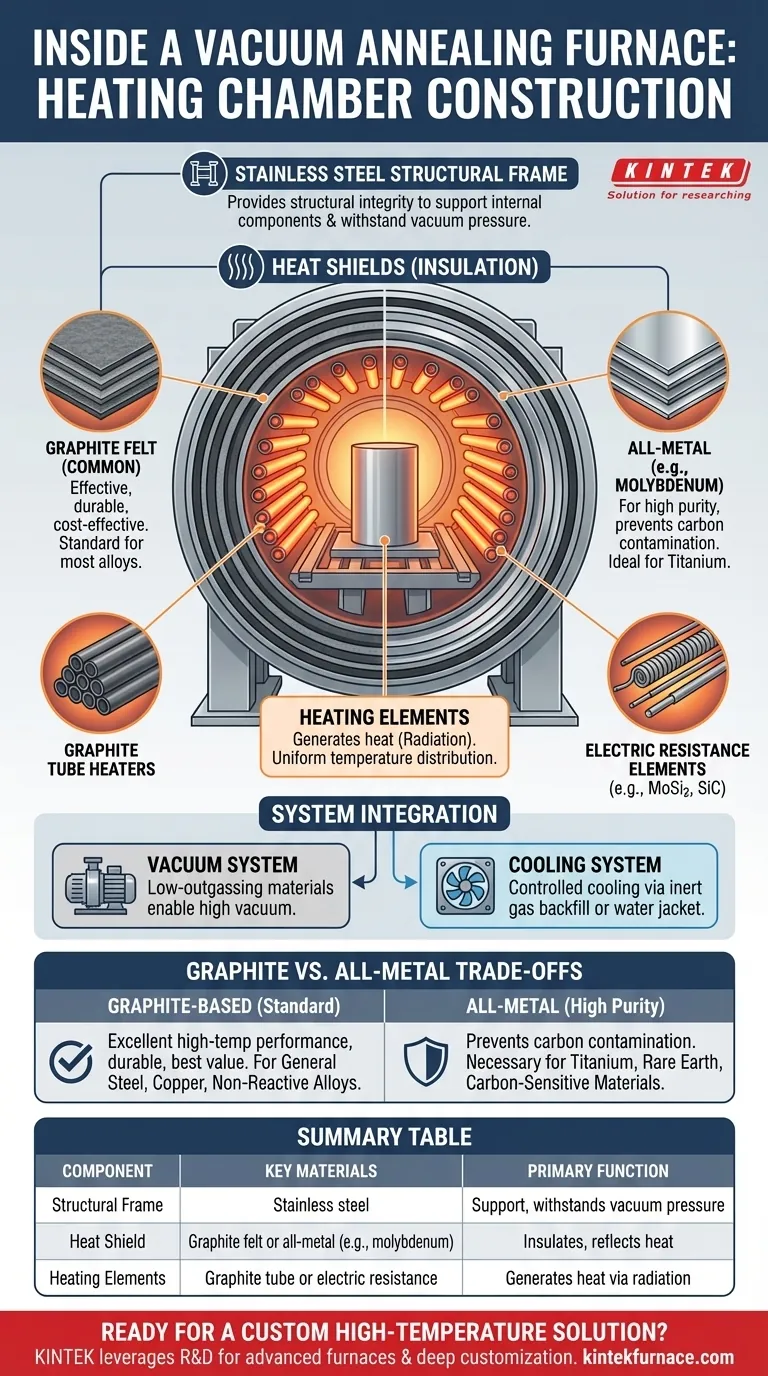

Em resumo, a câmara de aquecimento de um forno de recozimento a vácuo é tipicamente construída com uma estrutura de aço inoxidável. Internamente, é equipada com elementos de aquecimento e rodeada por múltiplas camadas de escudos térmicos, que servem de isolamento. A configuração mais comum utiliza aquecedores tubulares de grafite e escudos térmicos de feltro de grafite, embora uma alternativa totalmente metálica também esteja amplamente disponível para aplicações específicas.

O design de uma câmara de aquecimento é um equilíbrio deliberado entre eficiência térmica, custo e compatibilidade do material. A escolha crítica não é apenas quais materiais são usados, mas por que eles são escolhidos — principalmente a decisão entre uma construção padrão de grafite e uma especializada totalmente metálica para evitar a contaminação do material.

Desconstruindo a Câmara de Aquecimento

Para entender o forno, devemos primeiro decompor a câmara de aquecimento em seus componentes funcionais principais. Cada parte serve a um propósito distinto e vital na criação de um ambiente de vácuo controlado e de alta temperatura.

A Estrutura de Suporte

A espinha dorsal da câmara é quase sempre uma estrutura de aço inoxidável. Isso fornece a integridade estrutural necessária para suportar os componentes internos e resistir ao diferencial de pressão quando sob vácuo. Sua função principal é suporte e contenção.

O Escudo Térmico (Isolamento)

Ao contrário dos fornos convencionais que usam fibra ou tijolo, um forno a vácuo requer isolamento que funcione no vácuo. Isso é conseguido com escudos térmicos multicamadas que refletem a energia térmica de volta para a zona quente.

Existem dois tipos principais:

- Feltro de Grafite: Esta é a escolha mais comum. Camadas de feltro de grafite são extremamente eficazes em altas temperaturas, duráveis e relativamente econômicas.

- Escudos Totalmente Metálicos: Para aplicações que exigem alta pureza, os escudos são feitos de metais refletivos como molibdênio ou aço inoxidável. Este design evita as partículas microscópicas de carbono que o grafite pode liberar.

Os Elementos de Aquecimento

Os elementos são responsáveis por gerar o calor, que é transferido para a peça de trabalho principalmente através de radiação no ambiente de vácuo.

Eles são dispostos estrategicamente ao redor da peça de trabalho para garantir uma distribuição uniforme da temperatura. Os tipos comuns incluem:

- Aquecedores Tubulares de Grafite: Estes são eficientes, robustos e relativamente simples de instalar e manter, tornando-os uma escolha popular para fornos de uso geral.

- Elementos de Resistência Elétrica: Outros designs podem usar fios de aquecimento ou elementos especializados feitos de materiais como Dissiliceto de Molibdênio (MoSi2) ou Carbeto de Silício (SiC).

O Papel da Câmara no Sistema Geral

A câmara de aquecimento não opera isoladamente. É o coração de um sistema maior, e seu design é profundamente integrado com as outras funções críticas do forno.

Interação com o Sistema de Vácuo

A câmara é o vaso que mantém o vácuo. Todos os componentes internos — a estrutura, os escudos e os aquecedores — devem ser feitos de materiais com baixa propriedade de desgaseificação para permitir que as bombas de vácuo (mecânicas, de difusão, etc.) atinjam e mantenham a baixa pressão necessária.

Interação com o Sistema de Resfriamento

Após o ciclo de aquecimento, a peça de trabalho deve ser resfriada de maneira controlada. A câmara é projetada para funcionar com o sistema de resfriamento, que pode envolver o reabastecimento da câmara com um gás inerte de alta pureza (como argônio ou nitrogênio) ou a circulação de refrigerante através de uma camisa de resfriamento a água construída ao redor do corpo do forno.

Compreendendo as Compensações: Grafite vs. Totalmente Metálico

A decisão de design mais significativa para uma câmara de aquecimento é a seleção entre interiores de grafite e totalmente metálicos. Esta decisão é impulsionada inteiramente pelos materiais que estão sendo processados e pelo nível de pureza exigido.

Por Que Escolher Grafite?

Uma câmara de aquecimento baseada em grafite é o padrão da indústria por uma razão. Ela oferece excelente desempenho em altas temperaturas, é altamente durável e oferece o melhor valor para uma ampla gama de aplicações, incluindo o recozimento da maioria das ligas de aço, aços inoxidáveis e ligas de cobre.

O Caso para uma Câmara Totalmente Metálica

Uma câmara totalmente metálica é especificada quando a contaminação por carbono é uma preocupação crítica. Certos materiais, como ligas de titânio e outros metais reativos ou refratários, podem ser comprometidos pelas quantidades vestigiais de carbono presentes em uma câmara de grafite. Nesses casos, um "hot zone" à base de molibdênio é necessário para manter a pureza do material.

A Compatibilidade do Material é Fundamental

A escolha não é sobre qual é "melhor", mas qual é apropriado para o material. O processamento de titânio em um forno de grafite pode levar à contaminação da superfície, enquanto o processamento de aço em geral em um caro forno totalmente metálico não oferece benefício tangível.

Escolhendo a Construção Certa para Sua Aplicação

Sua decisão final deve estar alinhada com os materiais específicos que você pretende processar e seus objetivos operacionais.

- Se o seu foco principal for o recozimento de uso geral de aços, cobre ou ligas não reativas: Uma câmara de aquecimento baseada em grafite é a escolha padrão, mais econômica e confiável.

- Se o seu foco principal for o processamento de alta pureza de titânio, metais de terras raras ou outros materiais sensíveis ao carbono: Uma câmara totalmente metálica (por exemplo, molibdênio) é um investimento necessário para prevenir a contaminação do produto e garantir a integridade metalúrgica.

- Se o seu foco principal for a facilidade de manutenção e o alto tempo de atividade: Ambos os designs modernos são robustos, mas os elementos de aquecimento de grafite são frequentemente considerados mais simples e menos dispendiosos de substituir.

Em última análise, a construção da câmara de aquecimento possibilita diretamente os benefícios exclusivos do recozimento a vácuo, protegendo os materiais da oxidação e garantindo um processo térmico limpo e controlado.

Tabela de Resumo:

| Componente | Materiais Principais | Função Primária |

|---|---|---|

| Estrutura de Suporte | Aço inoxidável | Fornece suporte e resiste à pressão do vácuo |

| Escudo Térmico | Feltro de grafite ou totalmente metálico (ex: molibdênio) | Isola e reflete o calor no ambiente de vácuo |

| Elementos de Aquecimento | Tubo de grafite ou resistência elétrica (ex: MoSi2, SiC) | Gera calor por radiação para temperatura uniforme |

Pronto para aprimorar as capacidades do seu laboratório com uma solução de forno de alta temperatura personalizada? A KINTEK alavanca P&D excepcional e fabricação interna para fornecer soluções avançadas como Fornos Muffle, Tubulares, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos precisamente às suas necessidades experimentais exclusivas, seja para recozimento de uso geral ou processamento de alta pureza. Entre em contato conosco hoje para discutir como podemos otimizar seu processamento de materiais e aumentar a eficiência!

Guia Visual

Produtos relacionados

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

As pessoas também perguntam

- Por que um ambiente de alto vácuo é necessário para a sinterização de compósitos Cu/Ti3SiC2/C/MWCNTs? Alcançar Pureza do Material

- Quais tarefas um forno de sinterização a vácuo de alta temperatura realiza para ímãs PEM? Alcançar Densidade Máxima

- Por que um alto vácuo é essencial para a sinterização de Ti-6Al-4V? Proteja suas ligas contra fragilização

- Qual é o propósito de um tratamento térmico de 1400°C para tungstênio poroso? Passos Essenciais para o Reforço Estrutural

- Qual é o propósito de definir um estágio de permanência em temperatura intermediária? Eliminar defeitos na sinterização a vácuo