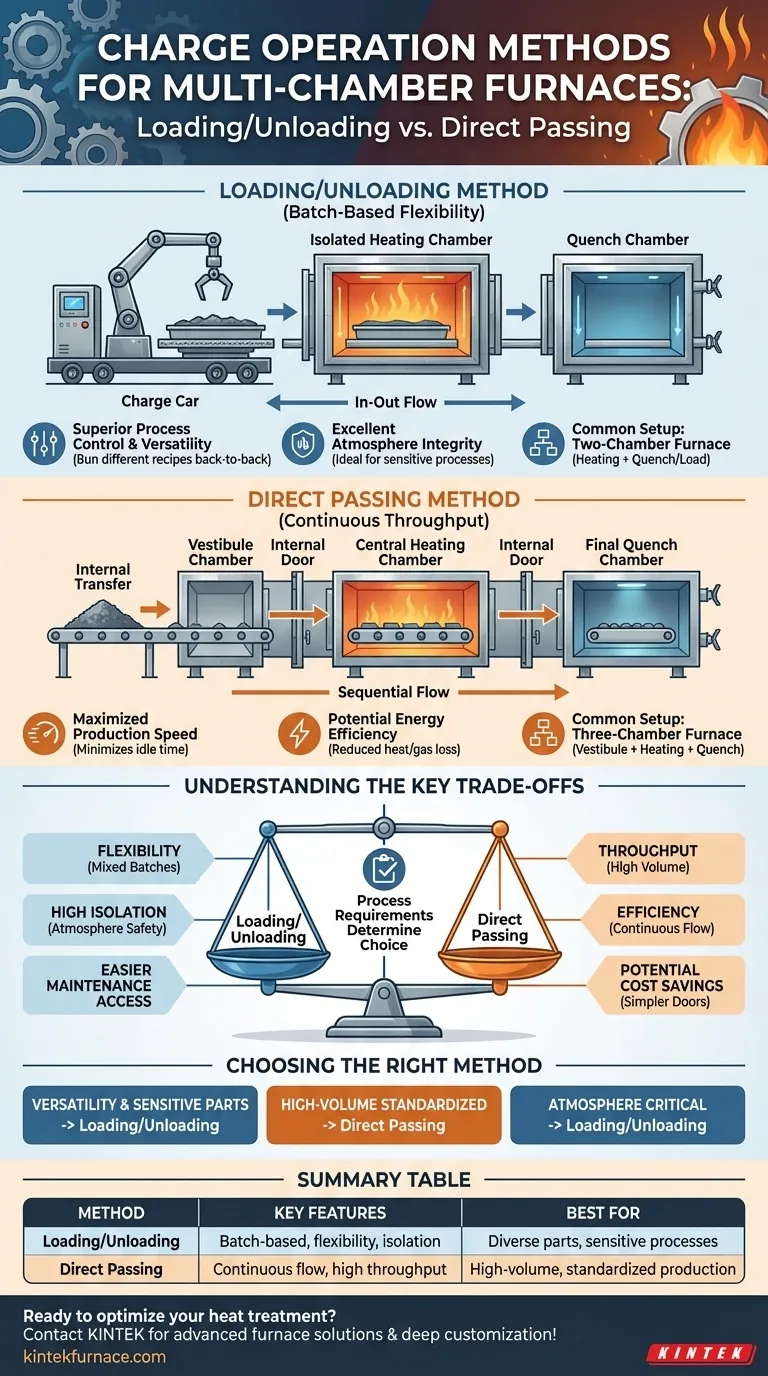

No tratamento térmico industrial, os dois métodos fundamentais de operação de carga para fornos de múltiplas câmaras são o método de carregamento/descarregamento e o método de passagem direta. Estes projetos definem como o material se move entre as zonas de aquecimento, processamento e têmpera, formando a base da filosofia operacional do forno e impactando diretamente o rendimento, a flexibilidade e o controle do processo.

A escolha entre um método de carregamento/descarregamento e um método de passagem direta é uma decisão fundamental entre a flexibilidade do processo e o rendimento máximo. Carregamento/descarregamento oferece controle de lote superior e adaptabilidade, enquanto a passagem direta é projetada para produção contínua de alto volume.

O Método de Carregamento/Descarregamento: Flexibilidade Baseada em Lotes

Este método, frequentemente chamado de sistema "in-out" (entra-sai), trata cada câmara como uma estação de processamento distinta e isolada.

Como Funciona

Uma carga de material é movida para dentro de uma câmara por um mecanismo externo, frequentemente chamado de carrinho de carga ou manipulador. A porta da câmara é selada, o processo (ex: aquecimento) é executado e a porta é aberta novamente. O mesmo manipulador externo, então, remove a carga e a transfere para a próxima câmara (ex: um tanque de têmpera ou estação de resfriamento).

Vantagem Principal: Controle do Processo e Versatilidade

Como cada carga é manuseada independentemente, o método de carregamento/descarregamento oferece flexibilidade excepcional. Você pode facilmente executar peças diferentes com diferentes "receitas" de tempo, temperatura e atmosfera consecutivamente, sem comprometer nenhum dos processos.

Vantagem Principal: Isolamento Superior da Câmara

As câmaras são totalmente separadas. Isso proporciona excelente integridade atmosférica, impedindo que contaminantes como vapor de óleo de têmpera entrem na câmara de aquecimento de alta temperatura. Isso é fundamental para processos sensíveis como cementação ou nitretação, onde a pureza da atmosfera é primordial.

Configuração Comum: O Forno de Duas Câmaras

Um exemplo clássico é um forno de duas câmaras consistindo de uma câmara de aquecimento selada e uma câmara adjacente de carregamento/descarregamento/têmpera. O carrinho de carga carrega o material na câmara de aquecimento, o recupera após o ciclo e o baixa no tanque de têmpera, tudo dentro da segunda câmara.

O Método de Passagem Direta: Rendimento Contínuo

Este método opera mais como uma linha de montagem, onde o material se move sequencialmente de uma zona diretamente para a próxima através do interior do forno.

Como Funciona

O material é carregado na primeira câmara ou vestíbulo. Após sua etapa de processo, uma porta interna se abre e um mecanismo de transferência interno empurra ou puxa a carga diretamente para a próxima câmara adjacente. Isso continua até que a carga saia da câmara final.

Vantagem Principal: Velocidade de Produção Maximizada

Este método minimiza o tempo de inatividade. À medida que uma carga se move para a segunda câmara, uma nova carga pode entrar imediatamente na primeira. Este fluxo contínuo é ideal para produção de alto volume de peças padronizadas onde a receita do processo raramente muda.

Vantagem Principal: Potencial Eficiência Energética

Como o material se move através de aberturas internas menores, pode haver menos perda de calor e atmosfera protetora em comparação com a abertura de uma grande porta principal para um carrinho de carga externo. Isso pode levar a economias de consumo de energia e gás em cenários de alta utilização.

Configuração Comum: O Forno de Três Câmaras

Um forno típico de passagem direta possui três câmaras: um vestíbulo de carregamento/purga, uma câmara de aquecimento central e uma câmara final de têmpera ou resfriamento. Este layout facilita um fluxo suave e ininterrupto de material do início ao fim.

Compreendendo os Compromissos

Nenhum método é universalmente superior; a escolha correta depende inteiramente dos requisitos específicos da aplicação.

Rendimento vs. Flexibilidade

Este é o compromisso central. A passagem direta prioriza o rendimento para peças padronizadas. O carregamento/descarregamento prioriza a flexibilidade para uma mistura de peças e processos diferentes.

Integridade Atmosférica

O método de carregamento/descarregamento oferece o mais alto nível de isolamento atmosférico entre as câmaras. Em um sistema de passagem direta, há sempre o risco de algum "arrasto" de atmosfera quando a porta interna se abre, o que pode comprometer processos altamente sensíveis.

Custo de Capital e Área Ocupada

Um sistema simples de carregamento/descarregamento de duas câmaras pode ter um custo inicial menor e uma área ocupada menor. No entanto, sistemas complexos de carregamento/descarregamento multiestação com carrinhos de carga sofisticados podem se tornar maiores e mais caros do que seus equivalentes de passagem direta.

Manutenção e Acesso

Carrinhos de carga externos em um sistema de carregamento/descarregamento são tipicamente mais fáceis de acessar para manutenção. Mecanismos de transferência internos em um forno de passagem direta podem ser mais difíceis de alcançar, potencialmente levando a reparos mais complexos e demorados dentro do forno.

Escolhendo o Método Certo para o Seu Processo

Seus objetivos operacionais são o principal impulsionador para selecionar um método de manuseio de carga. Considere o seguinte para tomar uma decisão clara.

- Se o seu foco principal for a versatilidade do processo e o manuseio de peças diversas: Escolha o método de carregamento/descarregamento por seu controle superior em nível de lote e isolamento atmosférico.

- Se o seu foco principal for produção padronizada de alto volume: Selecione o método de passagem direta para maximizar o rendimento e a eficiência operacional.

- Se o seu processo for extremamente sensível à contaminação atmosférica: O isolamento superior da câmara do método de carregamento/descarregamento o torna a escolha mais segura e confiável.

Ao entender este compromisso central entre flexibilidade de lote e rendimento contínuo, você pode alinhar a arquitetura do seu forno diretamente com sua estratégia de produção.

Tabela Resumo:

| Método | Características Principais | Melhor Para |

|---|---|---|

| Carregamento/Descarregamento | Baseado em lote, alta flexibilidade, isolamento atmosférico superior | Peças diversas, processos sensíveis como cementação |

| Passagem Direta | Fluxo contínuo, alto rendimento, potencial economia de energia | Produção de alto volume e padronizada |

Pronto para otimizar seu tratamento térmico com o método de forno correto? Alavancando P&D excepcional e fabricação interna, a KINTEK fornece diversos laboratórios com soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos de Mufa, Tubo, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender com precisão a requisitos experimentais únicos. Contate-nos hoje para discutir como podemos melhorar sua eficiência de processo e rendimento!

Guia Visual

Produtos relacionados

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

As pessoas também perguntam

- Como o tratamento térmico em atmosfera de nitrogênio melhora o endurecimento superficial? Aumente a Durabilidade e o Desempenho

- Qual é a importância do nitrogênio em fornos com atmosfera controlada? Desbloqueie o Tratamento Térmico Aprimorado e o Endurecimento de Superfície

- Quais são os benefícios do tratamento térmico em atmosfera inerte? Prevenir a Oxidação e Preservar a Integridade do Material

- Por que o controle de umidade é crítico no tratamento térmico em atmosfera inerte? Prevenir Oxidação e Garantir a Integridade do Material

- Qual é a relação entre a temperatura e a atmosfera do forno no processamento de materiais? Domine o Equilíbrio Crítico entre Calor e Ambiente