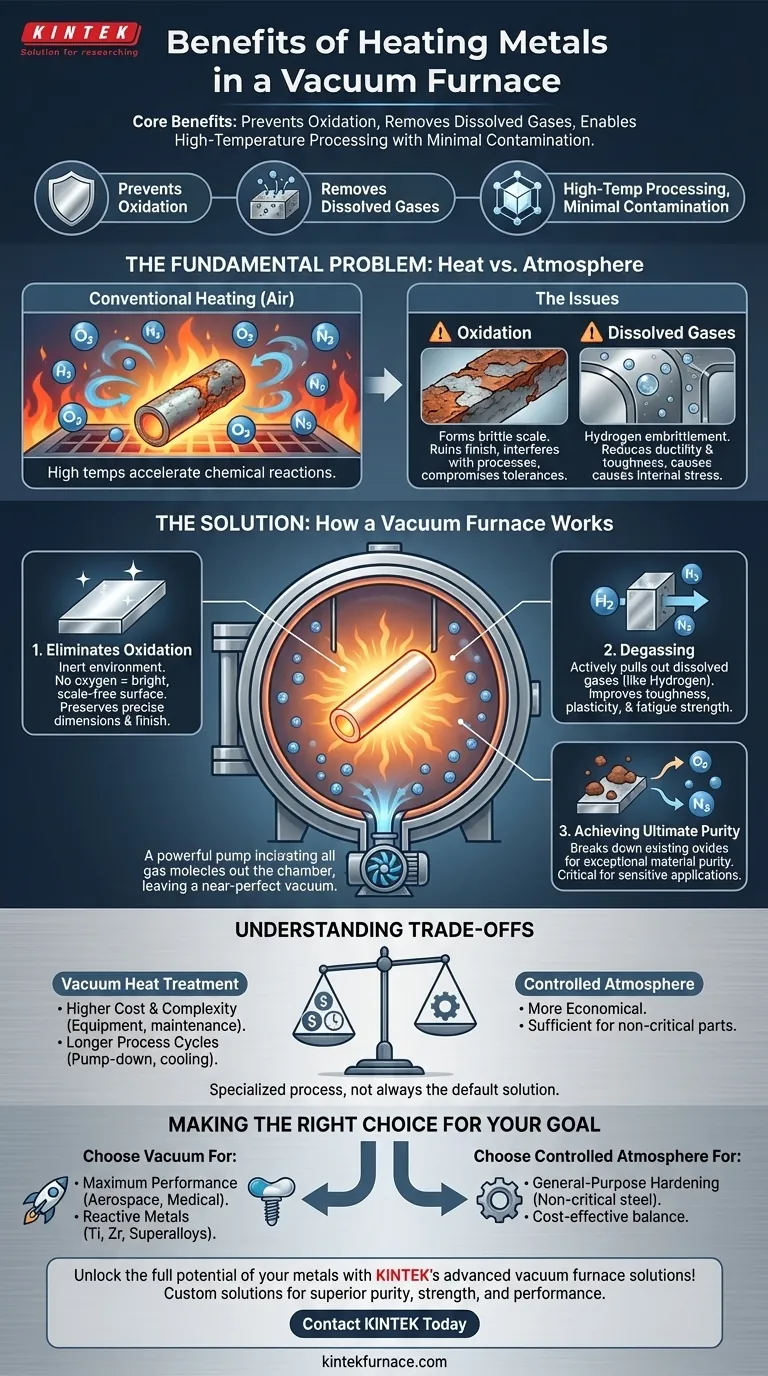

Em sua essência, o aquecimento de metais em um forno a vácuo oferece três benefícios principais: previne a oxidação, remove gases dissolvidos e permite o processamento em temperaturas extremamente altas com contaminação mínima. Ao criar um ambiente desprovido de oxigênio e outros elementos reativos, o processo produz um produto final com uma superfície imaculada, pureza superior e propriedades mecânicas aprimoradas.

O verdadeiro valor de um forno a vácuo não é apenas conseguir um acabamento limpo. É uma ferramenta de precisão que permite aos engenheiros controlar o ambiente de um metal em um nível microscópico, prevenindo a degradação e liberando todo o potencial de desempenho de materiais avançados.

O Problema Fundamental: Calor vs. Atmosfera

O tratamento térmico é essencial para alterar as propriedades físicas de um metal, mas introduz um desafio significativo: as altas temperaturas aceleram drasticamente reações químicas indesejadas com a atmosfera circundante.

A Inevitabilidade da Oxidação

Quando aquecidos na presença de ar, a maioria dos metais reage rapidamente com o oxigênio. Essa reação, conhecida como oxidação, forma uma camada quebradiça e escamosa de óxido na superfície.

Essa camada não apenas danifica o acabamento do componente, mas também pode interferir em processos subsequentes como brasagem, soldagem ou revestimento, e pode comprometer as tolerâncias dimensionais.

A Ameaça Oculta dos Gases Dissolvidos

Os gases atmosféricos não reagem apenas com a superfície; eles podem se dissolver no próprio metal. O hidrogênio é particularmente notório por isso.

Uma vez dentro da estrutura do metal, o hidrogênio aprisionado pode levar a um fenômeno chamado fragilização por hidrogênio. Isso reduz severamente a ductilidade e a tenacidade do metal, criando pontos de tensão internos que podem levar a falhas prematuras e catastróficas sob carga.

Como um Forno a Vácuo Resolve Esses Problemas

Um forno a vácuo aborda esses desafios atmosféricos removendo o próprio problema: a atmosfera. Ao bombear a câmara para um vácuo quase perfeito, o ambiente se torna inerte.

Eliminando a Oxidação para uma Superfície Imaculada

O benefício mais óbvio é a prevenção da oxidação. Ao remover virtualmente todo o oxigênio da câmara de aquecimento, não há nada para o metal quente reagir.

O resultado é uma superfície brilhante, limpa e sem carepas, que requer pouca ou nenhuma limpeza pós-processo, preservando as dimensões e o acabamento precisos do componente.

Degaseificação para Resistência Mecânica Aprimorada

O ambiente de vácuo puxa ativamente os gases dissolvidos, como hidrogênio e nitrogênio, para fora do metal. Esse efeito de degaseificação neutraliza diretamente a fragilização por hidrogênio.

Ao remover esses elementos prejudiciais, o processo melhora significativamente as propriedades mecânicas essenciais do metal, incluindo sua tenacidade, plasticidade e resistência à fadiga.

Alcançando Pureza Última

Para aplicações altamente sensíveis, um vácuo pode até quebrar óxidos existentes e estáveis na superfície do metal. À medida que esses óxidos se decompõem em altas temperaturas, o oxigênio liberado é imediatamente bombeado para fora pelo sistema de vácuo.

Esse processo de purificação resulta em um componente final com pureza material excepcional, o que é crítico para o desempenho de eletrônicos especiais e metais reativos.

Compreendendo as Trocas

Embora poderoso, o tratamento térmico a vácuo é um processo especializado com considerações específicas. Não é a solução padrão para todas as aplicações.

Custo e Complexidade

Forno a vácuo são significativamente mais caros para comprar, operar e manter do que seus equivalentes atmosféricos. Os sistemas exigem mecanismos de bombeamento, vedações e instrumentação complexos.

Ciclos de Processo Mais Longos

Alcançar um vácuo profundo leva tempo. Os ciclos de bombeamento e resfriamento pós-processo são frequentemente mais longos do que em fornos convencionais, o que pode afetar o rendimento geral.

Quando é Exagero?

Para muitos aços carbono comuns e aplicações onde uma pequena quantidade de oxidação superficial é aceitável ou será usinada de qualquer forma, um forno de atmosfera controlada mais simples e econômico é frequentemente suficiente.

Fazendo a Escolha Certa para Seu Objetivo

A seleção do ambiente de aquecimento correto depende inteiramente do seu material e dos requisitos de desempenho da peça final.

- Se seu foco principal é o desempenho e a pureza máximos: O tratamento a vácuo é essencial para componentes críticos em aplicações aeroespaciais, médicas e automotivas de alto desempenho.

- Se você está trabalhando com metais reativos como titânio, zircônio ou superligas à base de níquel: Um ambiente a vácuo é inegociável para prevenir oxidação imediata e severa.

- Se seu objetivo é o endurecimento de uso geral de peças de aço não críticas: Um forno de atmosfera controlada frequentemente oferece um equilíbrio mais econômico entre qualidade e eficiência.

Em última análise, o tratamento térmico a vácuo é o processo industrial definitivo para quando você precisa de controle absoluto sobre a integridade e as propriedades finais de um metal.

Tabela Resumo:

| Benefício | Impacto Chave |

|---|---|

| Previne Oxidação | Resulta em superfícies limpas e sem carepas; preserva dimensões e acabamento |

| Remove Gases Dissolvidos | Reduz a fragilização por hidrogênio; melhora a tenacidade e a resistência à fadiga |

| Permite Processamento em Altas Temperaturas | Permite contaminação mínima e pureza material aprimorada |

Desbloqueie todo o potencial de seus metais com as soluções avançadas de forno a vácuo da KINTEK! Aproveitando uma P&D excepcional e fabricação interna, fornecemos a diversos laboratórios sistemas de forno de alta temperatura, incluindo Fornos a Vácuo e Atmosfera, Fornos Mufla, Tubo, Rotativos e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante soluções precisas para suas necessidades experimentais únicas, entregando pureza, resistência e desempenho superiores para aplicações críticas em aeroespacial, médica e muito mais. Entre em contato conosco hoje para discutir como podemos aprimorar seus processos de tratamento térmico!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

As pessoas também perguntam

- Como um forno de tratamento térmico a vácuo influencia a microestrutura do Ti-6Al-4V? Otimizar a Ductilidade e a Resistência à Fadiga

- Quais são os componentes de um forno a vácuo? Desvende os Segredos do Processamento em Alta Temperatura

- Quais são as funções de um forno de alto vácuo para ligas CoReCr? Alcançar precisão microestrutural e estabilidade de fase

- Quais são os benefícios do tratamento térmico a vácuo? Alcance Controle Metalúrgico Superior

- Por que aquecer feixes de barras de aço em um forno a vácuo elimina os caminhos de transferência de calor? Melhore a Integridade da Superfície Hoje