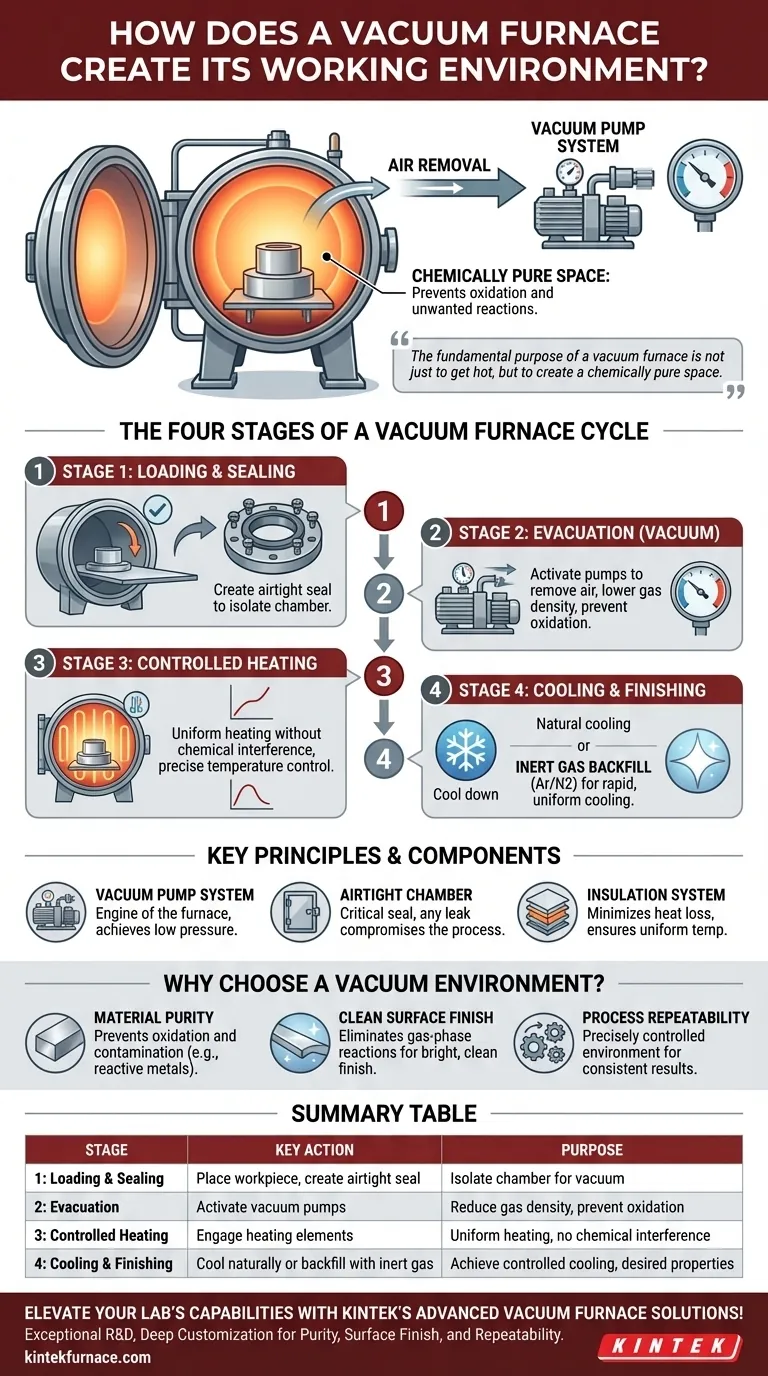

Em sua essência, um forno a vácuo cria seu ambiente de trabalho exclusivo ao remover sistematicamente o ar de uma câmara selada. Usando bombas de vácuo potentes, ele reduz a pressão interna a uma fração da atmosfera normal. Este ambiente de baixa pressão é quimicamente inerte, impedindo que o material que está sendo tratado reaja com gases como o oxigênio, o que é essencial para processos de tratamento térmico de alta pureza.

O propósito fundamental de um forno a vácuo não é apenas aquecer, mas criar um espaço quimicamente puro. Ao baixar drasticamente a pressão do gás, ele garante que a única variável que afeta o material seja o calor, e não reações indesejadas com a atmosfera circundante.

As Quatro Etapas de um Ciclo de Forno a Vácuo

Entender como um forno a vácuo funciona é melhor feito examinando seu ciclo operacional, que pode ser dividido em quatro estágios distintos. Cada estágio é fundamental para alcançar as propriedades finais desejadas do material.

Estágio 1: Carregamento e Vedação da Câmara

O processo começa colocando a peça de trabalho, ou "carga", dentro da câmara do forno.

A ação mais crítica nesta etapa é criar uma vedação hermética. A câmara, geralmente um tubo de quartzo ou corindo com flanges de aço inoxidável, deve ser completamente isolada da atmosfera externa para permitir que um vácuo seja estabelecido e mantido.

Estágio 2: Evacuação (Criação do Vácuo)

Esta é a etapa definidora do processo. Uma vez selado, um sistema de bombas de vácuo é ativado para remover o ar e outros gases da câmara.

O objetivo é reduzir a densidade das moléculas de gás a um ponto em que tenham contato mínimo com a superfície do material. Isso impede a oxidação e outras reações superficiais que de outra forma ocorreriam em altas temperaturas na presença de ar.

Estágio 3: Aquecimento Controlado

Com o vácuo estabelecido e estável, os elementos de aquecimento do forno são engatados.

Sistemas de controle avançados gerenciam precisamente a temperatura, aumentando-a para o nível especificado e mantendo-a pela duração necessária. O vácuo garante que o calor seja transferido uniformemente sem interferência química.

Estágio 4: Resfriamento e Finalização

Após a conclusão do ciclo de aquecimento, a carga deve ser resfriada de maneira controlada.

Isso pode envolver simplesmente desligar os aquecedores e deixar o forno esfriar naturalmente sob vácuo. Alternativamente, para um resfriamento mais rápido (têmpera), um gás inerte como argônio ou nitrogênio é frequentemente reintroduzido na câmara para remover o calor da peça de forma rápida e uniforme.

Princípios e Componentes Chave

A eficácia de um forno a vácuo depende da interação entre alguns componentes e princípios centrais. Entender isso ajuda a esclarecer por que essa tecnologia é tão crucial para o processamento de materiais avançados.

O Sistema de Bomba de Vácuo

As bombas são o motor do forno. Um sistema típico usa uma combinação de bombas para primeiro remover a maior parte do ar (bombas de escorva) e depois atingir o estado final de baixa pressão (bombas de alto vácuo). A integridade deste sistema dita a pureza do ambiente de trabalho.

A Câmara Hermética

A importância de uma câmara perfeitamente vedada não pode ser exagerada. Qualquer vazamento, por menor que seja, compromete o vácuo ao permitir que oxigênio e outros gases atmosféricos reentrem, frustrando o propósito do forno.

O Sistema de Isolamento

Fornos a vácuo modernos usam materiais de isolamento avançados de múltiplas camadas. Isso serve a duas funções: minimiza a perda de calor para garantir temperaturas estáveis e uniformes e reduz o consumo geral de energia, diminuindo os custos operacionais.

Por Que Escolher um Ambiente a Vácuo?

A decisão de usar um forno a vácuo é impulsionada pelos requisitos específicos do material e pelo resultado desejado. O ambiente exclusivo que ele cria é a solução para vários desafios comuns de fabricação.

- Se seu foco principal é a pureza do material: O vácuo evita a oxidação e a contaminação, o que é crítico para metais reativos como o titânio ou para implantes de grau médico.

- Se seu foco principal é um acabamento superficial limpo: Ao eliminar reações em fase gasosa, um forno a vácuo oferece um acabamento brilhante e limpo diretamente do forno, muitas vezes eliminando a necessidade de operações de limpeza secundárias.

- Se seu foco principal é a repetibilidade do processo: O nível de vácuo e a temperatura precisamente controlados garantem que cada ciclo seja virtualmente idêntico, levando a resultados altamente consistentes e previsíveis lote após lote.

Em última análise, o ambiente a vácuo transforma o forno de um simples forno em um instrumento de precisão para a transformação de materiais.

Tabela de Resumo:

| Estágio | Ação Principal | Propósito |

|---|---|---|

| 1: Carregamento e Vedação | Colocar a peça de trabalho e criar vedação hermética | Isolar a câmara da atmosfera para permitir o vácuo |

| 2: Evacuação | Ativar bombas de vácuo para remover ar | Reduzir a densidade do gás para prevenir oxidação e contaminação |

| 3: Aquecimento Controlado | Engatar elementos de aquecimento sob vácuo | Aquecer o material uniformemente sem interferência química |

| 4: Resfriamento e Finalização | Resfriar naturalmente ou com reintrodução de gás inerte | Alcançar resfriamento controlado para as propriedades desejadas do material |

Eleve as capacidades do seu laboratório com as soluções avançadas de fornos a vácuo da KINTEK! Alavancando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios fornos de alta temperatura como Fornos Mufla, Tubo, Rotativo, Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda atende precisamente às suas necessidades experimentais exclusivas de pureza, acabamento superficial e repetibilidade. Entre em contato conosco hoje para discutir como podemos otimizar seus processos de tratamento térmico!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno de fusão por indução no vácuo e forno de fusão por arco

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

As pessoas também perguntam

- Quais são os benefícios do tratamento térmico a vácuo? Alcance Controle Metalúrgico Superior

- Quais são os componentes de um forno a vácuo? Desvende os Segredos do Processamento em Alta Temperatura

- Quais são os procedimentos adequados para manusear a porta do forno e as amostras em um forno a vácuo? Garanta a Integridade e Segurança do Processo

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no LP-DED? Otimize a Integridade da Liga Hoje

- Quais são as características operacionais gerais de um forno a vácuo? Alcance Pureza e Precisão Superior de Materiais