Em sua essência, um forno a vácuo contínuo é uma linha de montagem industrial para tratamento térmico, processando materiais sem interrupção e sem comprometer o ambiente de vácuo. Diferentemente dos fornos de batelada tradicionais que precisam ser parados, resfriados e reiniciados para cada carga, um forno contínuo permite um fluxo constante de peças através de várias zonas de aquecimento e resfriamento, tornando-o ideal para produção consistente e de alto volume.

A diferença fundamental não está apenas no forno, mas em toda a filosofia de produção. Um forno a vácuo contínuo prioriza o alto rendimento de volume e a uniformidade absoluta do processo, enquanto um forno de batelada prioriza a flexibilidade para trabalhos variados e de menor escala.

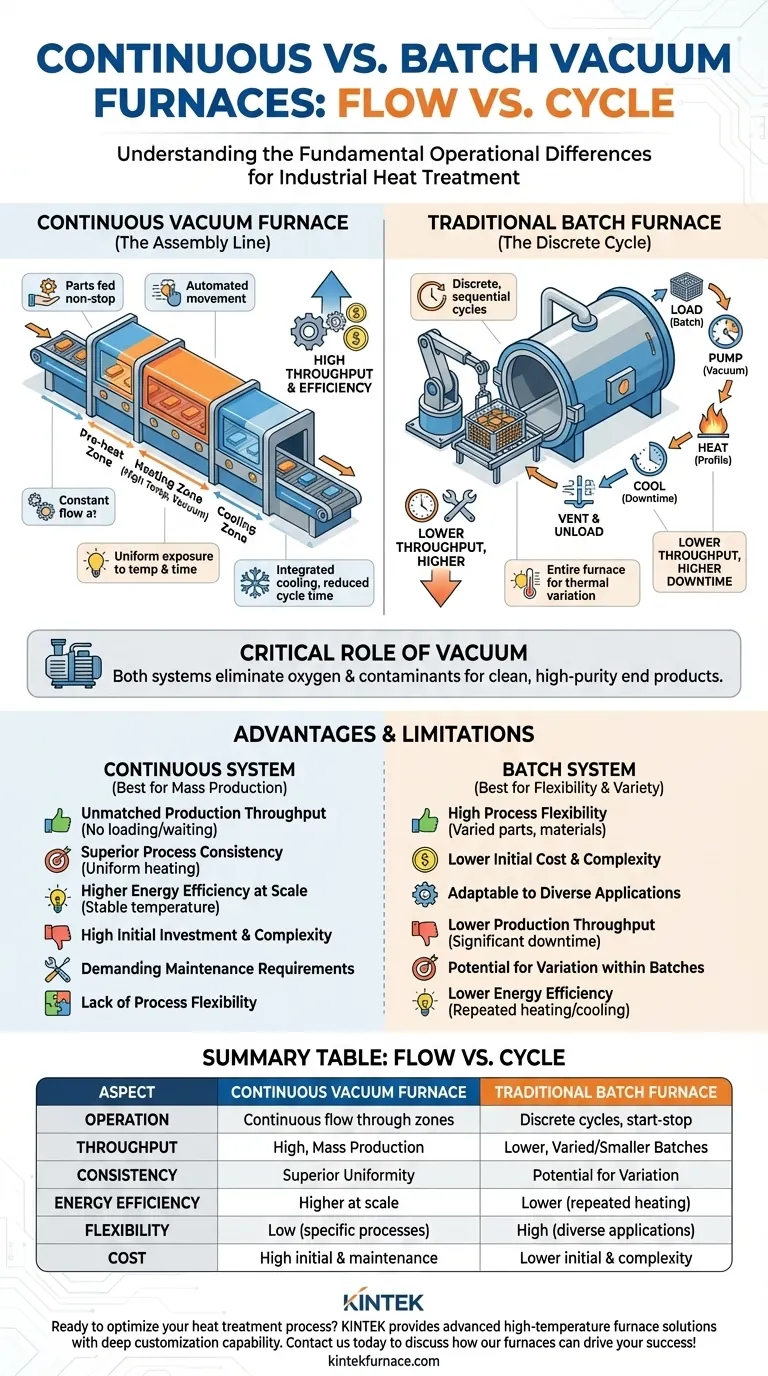

A Diferença Operacional Central: Fluxo vs. Ciclo

A escolha entre um forno contínuo e um de batelada depende de como você precisa processar seus materiais. Seus modelos operacionais são fundamentalmente diferentes.

Como Funciona um Forno a Vácuo Contínuo

Um forno a vácuo contínuo opera como uma linha de produção altamente controlada e automatizada. As peças são alimentadas no sistema, movem-se através de uma ou mais câmaras seladas e saem sem nunca quebrar o vácuo.

O processo é totalmente automático, com os materiais movendo-se a uma velocidade constante e calculada. Isso garante que cada peça seja exposta exatamente ao mesmo perfil de temperatura pelo mesmo período de tempo, proporcionando uma consistência excepcional. Eles frequentemente incluem seções de resfriamento integradas para reduzir o tempo total do ciclo do início ao fim.

Como Funciona um Forno de Batelada Tradicional

Um forno de batelada opera em ciclos discretos e sequenciais. Uma "batelada" inteira de peças é carregada na câmara, que é então selada e o ar é bombeado para criar um vácuo.

O forno, então, executa um perfil programado de aquecimento e resfriamento. Uma vez concluído o ciclo, a câmara é ventilada, aberta e as peças acabadas são descarregadas. O forno inteiro geralmente precisa esfriar antes de poder ser recarregado, introduzindo um tempo de inatividade significativo entre os trabalhos.

O Papel Crítico do Vácuo

Ambos os tipos de forno usam um vácuo para atingir um objetivo específico: eliminar o oxigênio e outros contaminantes atmosféricos. Ao remover o ar, você evita a oxidação na superfície do material, resultando em produtos finais mais limpos e de maior pureza com propriedades mecânicas superiores.

Vantagens de um Sistema Contínuo

Para a aplicação correta, um forno a vácuo contínuo oferece vantagens significativas sobre um processo de batelada.

Capacidade de Produção Incomparável

Ao eliminar a natureza de "parar-e-começar" do processamento em batelada, os fornos contínuos alcançam uma produção muito maior. Não há tempo de inatividade para carregamento, descarregamento ou espera para o forno aquecer e resfriar entre os ciclos.

Consistência Superior do Processo

Em um forno de batelada, as peças na parte externa da carga podem experimentar taxas de aquecimento e resfriamento ligeiramente diferentes das peças no centro. Um forno contínuo elimina esse "efeito de perímetro" aquecendo cada peça individualmente à medida que ela se move através da câmara, garantindo uma uniformidade excepcional em uma produção de milhares de peças.

Maior Eficiência Energética em Escala

Embora o forno em si seja complexo, ele evita o desperdício massivo de energia de aquecer e resfriar repetidamente toda a massa térmica de uma câmara de forno de batelada. Ao manter uma temperatura operacional estável, o custo de energia por peça produzida é significativamente menor em um cenário de alto volume.

Entendendo as Compensações e Limitações

O alto rendimento de um sistema contínuo vem com compensações significativas que o tornam inadequado para muitas aplicações.

Alto Investimento Inicial e Complexidade

Fornos a vácuo contínuos são sistemas eletromecânicos sofisticados de múltiplas câmaras. Seu projeto, instalação e configuração inicial são muito mais complexos e acarretam um custo de capital muito maior do que um forno de batelada padrão.

Requisitos de Manutenção Exigentes

Mais peças móveis e automação significam mais pontos potenciais de falha. Esses sistemas exigem um cronograma de manutenção rigoroso e mais frequente para garantir uma operação confiável e ininterrupta.

Falta de Flexibilidade de Processo

Um forno contínuo é normalmente otimizado para uma peça específica e um único processo térmico repetível. Ele é altamente ineficiente para oficinas de serviços que lidam com uma ampla variedade de peças, materiais ou pedidos de pequeno volume, que é onde os fornos de batelada se destacam.

Fazendo a Escolha Certa para Sua Operação

Escolher a tecnologia de forno correta é uma decisão crítica que afeta diretamente sua eficiência operacional, estrutura de custos e qualidade do produto. A resposta correta depende inteiramente de seus objetivos de produção.

- Se seu foco principal é produção em massa e consistência do processo: Um forno a vácuo contínuo é a escolha definitiva para fabricação de alto volume e repetível onde a uniformidade é fundamental.

- Se seu foco principal é flexibilidade para peças variadas ou tiragens menores: Um forno de batelada oferece a versatilidade e a menor barreira de entrada necessárias para ambientes de oficina de serviços ou pesquisa e desenvolvimento.

- Se seu foco principal é minimizar o investimento de capital inicial: Um forno de batelada é uma solução significativamente mais acessível e menos complexa de adquirir e instalar.

Entender essa distinção fundamental entre processamento baseado em fluxo e baseado em ciclo permite que você alinhe sua estratégia de equipamentos com seus objetivos de negócios principais.

Tabela de Resumo:

| Aspecto | Forno a Vácuo Contínuo | Forno de Batelada Tradicional |

|---|---|---|

| Operação | Fluxo contínuo através de zonas seladas | Ciclos discretos com carregamento de parar-iniciar |

| Capacidade | Alta, ideal para produção em massa | Menor, adequada para lotes variados e menores |

| Consistência | Uniformidade superior em todas as peças | Potencial de variação dentro dos lotes |

| Eficiência Energética | Maior em escala devido à operação estável | Menor devido ao aquecimento/resfriamento repetidos |

| Flexibilidade | Baixa, otimizada para processos específicos | Alta, adaptável a diversas aplicações |

| Custo | Alto investimento inicial e manutenção | Custo inicial e complexidade menores |

Pronto para otimizar seu processo de tratamento térmico? Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece a laboratórios diversos soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos de Mufla, Tubo, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender com precisão a requisitos experimentais exclusivos. Se você precisa de consistência de alto volume ou processamento de batelada flexível, podemos adaptar soluções para aumentar sua eficiência e qualidade do produto. Entre em contato conosco hoje para discutir como nossos fornos podem impulsionar seu sucesso!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

As pessoas também perguntam

- Quais são as funções de um forno de alto vácuo para ligas CoReCr? Alcançar precisão microestrutural e estabilidade de fase

- Quais são as características operacionais gerais de um forno a vácuo? Alcance Pureza e Precisão Superior de Materiais

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no pós-processamento de TBC? Aumentar a Adesão do Revestimento

- Quais são os benefícios do tratamento térmico a vácuo? Alcance Controle Metalúrgico Superior

- Quais são os procedimentos adequados para manusear a porta do forno e as amostras em um forno a vácuo? Garanta a Integridade e Segurança do Processo