Na prática, os projetos de brasagem a vácuo variam desde a fabricação de componentes aeroespaciais críticos, como pás de turbinas e trocadores de calor, até a produção de implantes médicos avançados e instrumentos científicos. O processo também é central para unir materiais dissimilares que não podem ser soldados, como a união de cerâmicas a metais para eletrônicos de alta potência ou a brasagem de ferramentas de corte de diamante para aplicações industriais.

A principal conclusão é que a brasagem a vácuo não é meramente um método de união; é uma solução de engenharia especializada. É selecionada quando o projeto exige força excepcional da união, pureza absoluta e a capacidade de unir materiais complexos ou fundamentalmente diferentes que outros processos não conseguem manusear.

Por que a Brasagem a Vácuo é o Método Escolhido

A brasagem a vácuo é especificada quando as consequências da falha da união são altas e as propriedades do material devem ser preservadas. O valor é derivado do ambiente controlado em que a união ocorre.

Pureza e Força Incomparáveis

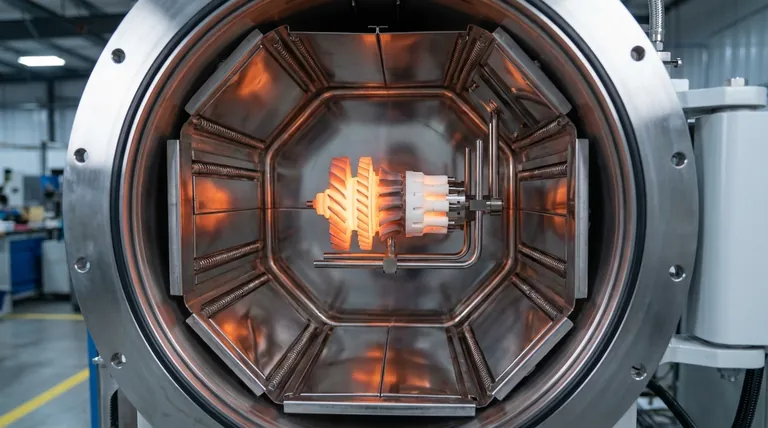

O processo ocorre dentro de um forno a vácuo, que remove oxigênio e outros gases atmosféricos. Isso impede a formação de óxidos nas superfícies dos componentes durante o aquecimento.

O resultado é uma união excepcionalmente limpa, forte e metalurgicamente sólida. Sem óxidos para criar pontos fracos ou inclusões, a união brasada é frequentemente tão forte quanto os próprios materiais base.

Unindo o "Não Unível": Materiais Dissimilares

Talvez a vantagem mais significativa da brasagem a vácuo seja sua capacidade de criar uniões robustas entre materiais com propriedades vastamente diferentes.

Isso inclui a união de metais como titânio com aço inoxidável, cobre com metais refratários ou, mais notavelmente, metais com cerâmicas avançadas. Essa capacidade é impossível com a soldagem convencional e é crítica para muitos dispositivos de alta tecnologia.

Precisão para Geometrias Complexas

O metal de enchimento, atraído para a união por ação capilar, pode penetrar em lacunas extremamente estreitas e complexas. Isso permite a montagem de peças intrincadas com múltiplas uniões que podem ser todas brasadas simultaneamente.

Este método é ideal para componentes como trocadores de calor de placa e aleta ou montagens de sensores delicadas onde uma tocha de soldagem não conseguiria alcançar ou causaria distorção térmica inaceitável.

Um Espectro de Aplicações: Da Produção à P&D

Os princípios de pureza, força e versatilidade de materiais tornam a brasagem a vácuo essencial em várias indústrias exigentes.

Aeroespacial e Defesa

Os componentes neste setor operam sob temperaturas, pressões e vibrações extremas. A brasagem a vácuo é usada para injetores de combustível, pás de turbinas, linhas hidráulicas e pacotes de sensores onde a integridade da união é uma questão de segurança e desempenho.

Instrumentos Médicos e Científicos

A necessidade de biocompatibilidade e vedação hermética torna a brasagem a vácuo o processo ideal para implantes médicos (como os feitos de titânio) e equipamentos de diagnóstico como tubos de raios-X. Também é usada para construir componentes para aceleradores de partículas e outras ferramentas de pesquisa de alto vácuo.

Materiais Avançados e Eletrônicos

A brasagem de metal ativo, um subconjunto da brasagem a vácuo, é usada para unir cerâmicas diretamente ao metal para pacotes eletrônicos de alta potência e isoladores. O processo também é usado para unir com segurança diamantes industriais e outros materiais superduros a corpos de ferramentas para aplicações de corte e perfuração.

Compreendendo as Trocas e Considerações

Embora poderosa, a brasagem a vácuo é um processo deliberado e especializado com requisitos distintos.

A Necessidade de Equipamentos Especializados

A brasagem a vácuo requer um investimento de capital significativo em um forno a vácuo e sistemas de controle associados. O processo não pode ser realizado com equipamentos de uso geral e exige um ambiente limpo e controlado.

O Controle Cuidadoso do Processo é Fundamental

O sucesso depende inteiramente de um ciclo térmico precisamente projetado, da seleção correta de uma liga de enchimento e da manutenção da integridade do vácuo. Qualquer desvio na temperatura, tempo ou pressão pode comprometer todo o lote de peças, tornando-o um processo menos tolerante que outros.

Processamento em Lotes e Tempos de Ciclo

Ao contrário da soldagem, que é um processo contínuo, a brasagem a vácuo é um processo em lotes. Uma montagem inteira deve ser carregada no forno, passar por um longo ciclo de aquecimento e resfriamento e, em seguida, ser descarregada. Isso a torna menos adequada para fabricação de alto volume e baixa complexidade.

Fazendo a Escolha Certa para o Seu Projeto

A seleção da brasagem a vácuo deve ser uma decisão estratégica baseada nos requisitos não negociáveis do seu componente.

- Se o seu foco principal é unir materiais dissimilares (por exemplo, metal com cerâmica): A brasagem a vácuo é frequentemente a única solução confiável e robusta disponível.

- Se o seu foco principal é a máxima força e pureza da união em uma liga de alto desempenho: A brasagem a vácuo previne a oxidação e a fragilização, garantindo que as propriedades metalúrgicas da união sejam impecáveis.

- Se o seu foco principal é criar montagens complexas com múltiplas uniões e mínima distorção: O aquecimento uniforme e a ação capilar da brasagem a vácuo proporcionam precisão incomparável para designs intrincados.

- Se o seu foco principal é a fabricação de baixo custo e simples de metais comuns: A soldagem convencional ou a fixação mecânica serão quase sempre uma escolha mais econômica.

Em última análise, especificar a brasagem a vácuo é um compromisso para alcançar a mais alta qualidade possível para componentes que simplesmente não podem falhar.

Tabela Resumo:

| Área de Aplicação | Principais Exemplos | Principais Benefícios |

|---|---|---|

| Aeroespacial e Defesa | Pás de turbinas, trocadores de calor, injetores de combustível | Alta resistência, pureza, resistência a condições extremas |

| Médica e Científica | Implantes de titânio, tubos de raios-X, peças de aceleradores de partículas | Biocompatibilidade, vedação hermética, precisão |

| Materiais Avançados e Eletrônicos | Uniões cerâmica-metal, ferramentas de corte de diamante | União de materiais dissimilares, durabilidade aprimorada |

Precisa de uma solução personalizada de brasagem a vácuo para o seu projeto de alto desempenho? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura, incluindo fornos de Mufla, Tubo, Rotativos, Fornos a Vácuo & Atmosfera e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos precisamente aos seus requisitos experimentais únicos, entregando resistência de união, pureza e versatilidade de materiais incomparáveis. Entre em contato conosco hoje para discutir como podemos aprimorar as capacidades do seu laboratório e alcançar resultados impecáveis para suas aplicações críticas!

Guia Visual

Produtos relacionados

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

As pessoas também perguntam

- Qual é o papel das bombas de vácuo em um forno de tratamento térmico a vácuo? Desbloqueie a Metalurgia Superior com Ambientes Controlados

- Qual é o propósito de definir um estágio de permanência em temperatura intermediária? Eliminar defeitos na sinterização a vácuo

- Por que um alto vácuo é essencial para a sinterização de Ti-6Al-4V? Proteja suas ligas contra fragilização

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no pós-processamento de TBC? Aumentar a Adesão do Revestimento

- Por que um ambiente de vácuo é essencial para a sinterização de titânio? Garante alta pureza e elimina a fragilidade