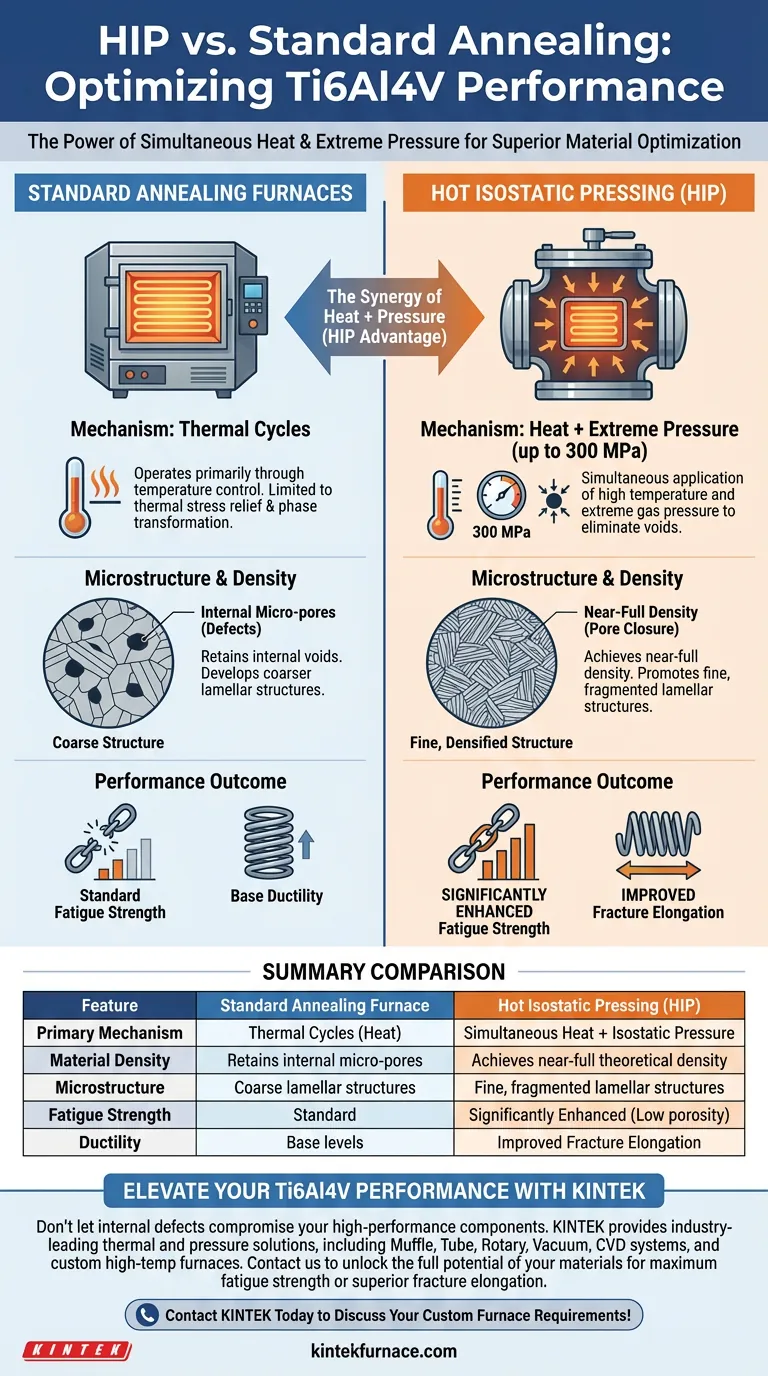

A Prensagem Isostática a Quente (HIP) oferece uma vantagem distinta sobre o recozimento padrão ao submeter componentes de Ti6Al4V a alta temperatura e pressão de gás extrema simultâneas (até 300 MPa). Ao contrário dos fornos padrão que dependem apenas de ciclos térmicos, essa combinação elimina ativamente vazios internos para alcançar densidade próxima da total e resiliência mecânica superior.

O principal diferencial é a aplicação sinérgica de calor e pressão. Enquanto os fornos padrão tratam o material termicamente, o HIP utiliza a pressão para fechar fisicamente microporos residuais, resultando em estruturas lamelares finas e fragmentadas que o recozimento padrão não consegue produzir.

O Mecanismo de Densificação

Calor e Pressão Simultâneos

Os fornos de recozimento padrão operam principalmente através do controle de temperatura. Em contraste, o equipamento HIP introduz uma segunda variável crítica: pressão de gás extrema atingindo níveis como 300 MPa.

Eliminação de Defeitos Internos

Essa pressão intensa funciona em conjunto com altas temperaturas para colapsar vazios internos. O processo fecha efetivamente microporos residuais e defeitos dentro do material Ti6Al4V, criando um nível de solidez do material que o tratamento térmico sozinho não consegue alcançar.

Alcançando Densidade Próxima da Total

O principal resultado físico desse processo é o alcance de densidade próxima da total. Ao forçar fisicamente o material nos espaços vazios, a integridade estrutural do componente é maximizada em nível microscópico.

Transformação Microestrutural

Estruturas Lamelares Finas e Fragmentadas

O impacto do HIP vai além da simples densidade para a estrutura cristalina da liga. O processo promove a formação de uma microestrutura lamelar fina e fragmentada.

Superioridade em Relação ao Saída de Forno Padrão

As peças processadas em fornos padrão geralmente desenvolvem estruturas mais grosseiras. A microestrutura refinada gerada pelo HIP é um contribuinte direto para as características de desempenho aprimoradas da peça final.

Ganhos de Desempenho Mensuráveis

Resistência à Fadiga Aprimorada

A redução da porosidade e o refinamento da microestrutura melhoram diretamente a resistência do material a cargas cíclicas. Peças tratadas com HIP exibem resistência à fadiga significativamente maior em comparação com suas contrapartes recozidas em forno.

Alongamento de Fratura Melhorado

Além da resistência, a ductilidade do material é afetada positivamente. As mudanças microestruturais específicas permitem um maior alongamento de fratura, o que significa que o material pode suportar mais deformação antes de falhar.

Compreendendo a Comparação

Os Limites do Recozimento Padrão

É crucial entender que os fornos de recozimento padrão são limitados ao alívio de tensões térmicas e transformação de fase. Sem o elemento de pressão isostática, eles não conseguem fechar ativamente a porosidade existente ou densificar o material.

A Necessidade de Sinergia

Os benefícios do HIP não são derivados do calor ou da pressão isoladamente, mas de seu efeito sinérgico. É essa combinação que desbloqueia as propriedades mecânicas específicas necessárias para aplicações de alto desempenho.

Fazendo a Escolha Certa para o Seu Objetivo

Para determinar se o HIP é a rota de otimização correta para seus componentes de Ti6Al4V, considere seus requisitos mecânicos específicos.

- Se o seu foco principal é maximizar a durabilidade cíclica: O HIP é essencial porque fecha os microporos que normalmente servem como locais de iniciação de trincas, aumentando significativamente a resistência à fadiga.

- Se o seu foco principal é a ductilidade do material: O HIP fornece o refinamento microestrutural necessário para melhorar o alongamento de fratura, permitindo maior deformação antes da falha.

Ao integrar pressão extrema com processamento térmico, o HIP transforma o Ti6Al4V de uma liga padrão em um material de alto desempenho totalmente densificado.

Tabela Resumo:

| Característica | Forno de Recozimento Padrão | Prensagem Isostática a Quente (HIP) |

|---|---|---|

| Mecanismo Principal | Ciclos Térmicos (Calor) | Calor + Pressão Isostática Simultâneos |

| Densidade do Material | Retém microporos internos | Alcança densidade teórica próxima da total |

| Microestrutura | Estruturas lamelares grosseiras | Estruturas lamelares finas e fragmentadas |

| Resistência à Fadiga | Padrão | Significativamente Aprimorada (Baixa porosidade) |

| Ductilidade | Níveis básicos | Alongamento de Fratura Melhorado |

Eleve o Desempenho do Seu Ti6Al4V com a KINTEK

Não deixe que defeitos internos comprometam seus componentes de alto desempenho. A KINTEK fornece soluções térmicas e de pressão líderes do setor, projetadas para desbloquear todo o potencial de seus materiais. Apoiados por P&D especializada e fabricação de precisão, oferecemos uma linha abrangente de Sistemas Muffle, Tubulares, Rotativos, a Vácuo e CVD, juntamente com fornos de alta temperatura personalizáveis, adaptados às suas necessidades metalúrgicas exclusivas.

Seja qual for a sua necessidade de máxima resistência à fadiga ou alongamento de fratura superior, nossa equipe está pronta para ajudá-lo a otimizar seu processo. Entre em contato com a KINTEK hoje mesmo para discutir seus requisitos de forno personalizados!

Guia Visual

Referências

- Anna Antolak‐Dudka, Justyna Łukasiewicz. Comparison of the Microstructural, Mechanical and Corrosion Resistance Properties of Ti6Al4V Samples Manufactured by LENS and Subjected to Various Heat Treatments. DOI: 10.3390/ma17051166

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno para tratamento térmico e sinterização sob vácuo com pressão de ar de 9MPa

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

As pessoas também perguntam

- Qual é a taxa de vazamento para um forno a vácuo? Garantindo a Integridade e Pureza do Processo

- Que vantagens operacionais os fornos a vácuo oferecem? Alcance Qualidade Superior de Materiais e Controle de Processo

- Como o resfriamento rápido (têmpera) pode beneficiar o processo em um forno a vácuo? Aumente a Eficiência e as Propriedades do Material

- Como um sistema de vácuo facilita a destilação de ligas de antimônio-telúrio? Maximize a pureza com separação a baixa temperatura

- Como os chillers de forno a vácuo podem reduzir os custos operacionais? Aumente a Eficiência e Corte Despesas Ocultas

- Qual é a diferença de risco de contaminação entre fornos de baixo vácuo e alto vácuo? Escolha o forno certo para o seu laboratório

- Quais são as principais funções de um forno de cementação a vácuo? Obtenha um Tratamento Térmico Superior com Precisão

- Como o desperdício de termopares é reduzido em fornos a vácuo de alta temperatura? Estenda a vida útil com sistemas híbridos