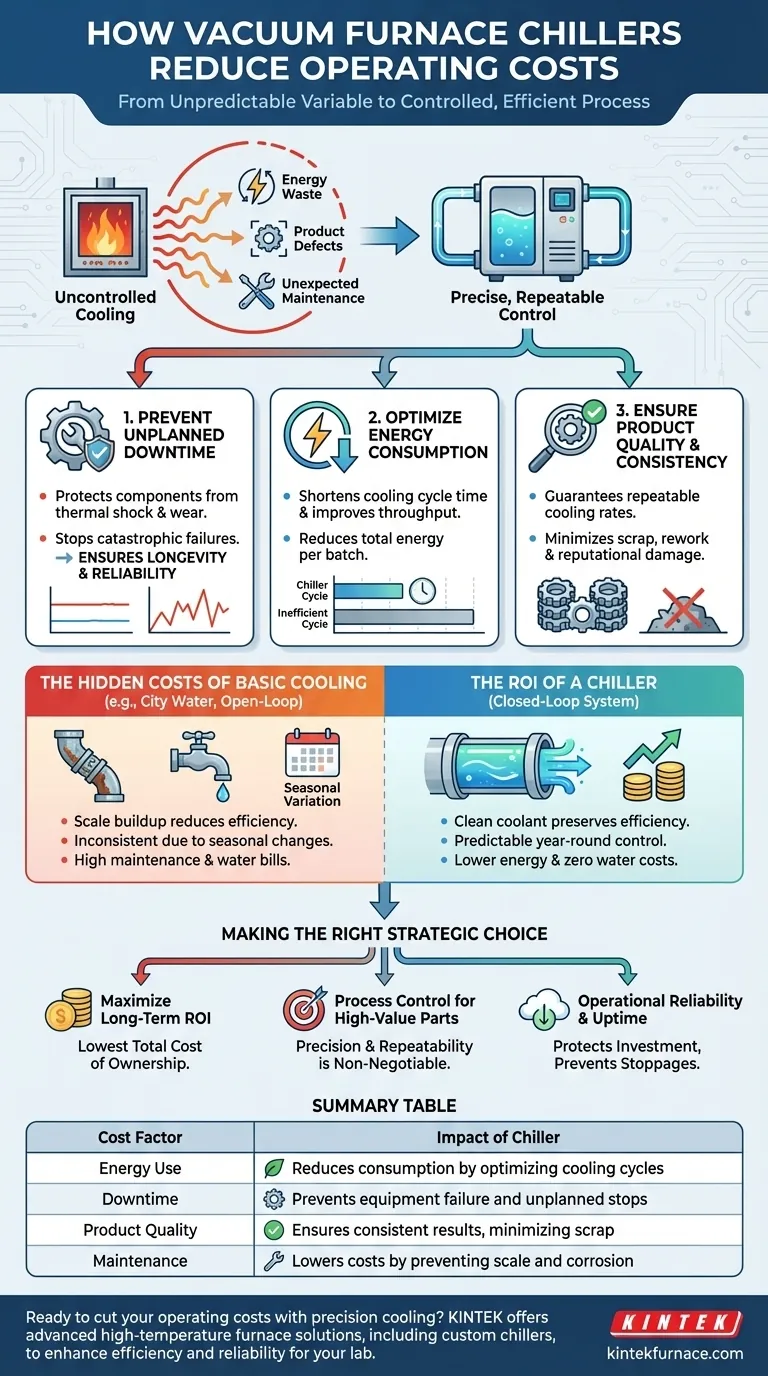

Em suma, um chiller dedicado para forno a vácuo reduz os custos operacionais transformando o resfriamento de uma variável imprevisível em um processo controlado e eficiente. Isso evita diretamente paralisações caras de equipamentos, diminui o consumo de energia otimizando o ciclo de resfriamento e minimiza variações de processo que levam ao descarte de produtos.

A questão central não é apenas sobre resfriamento; é sobre controle. O resfriamento não controlado introduz riscos e ineficiência que silenciosamente aumentam os custos operacionais através do desperdício de energia, defeitos de produto e manutenção inesperada. Um chiller mitiga esses riscos fornecendo controle preciso e repetível da temperatura.

O Impacto Financeiro do Resfriamento de Precisão

O desempenho de um forno a vácuo depende tanto do aquecimento eficiente quanto do resfriamento eficiente. Enquanto o isolamento e os controles do forno gerenciam o calor, o chiller é responsável por removê-lo de forma previsível. Negligenciar a fase de resfriamento cria custos operacionais ocultos.

Prevenção de Tempo de Inatividade Não Planejado

As flutuações de temperatura impõem um estresse significativo aos componentes críticos do forno. O resfriamento inconsistente ou inadequado pode levar ao desgaste prematuro e falha catastrófica do próprio forno, resultando em reparos de emergência caros e tempo de produção perdido.

Um chiller fornece um suprimento estável de fluido de resfriamento a uma temperatura e pressão consistentes, protegendo o equipamento contra choque térmico e garantindo sua longevidade.

Otimização do Consumo de Energia

Um forno e seu sistema de resfriamento operam em um ciclo. Um processo de resfriamento ineficiente, onde leva muito tempo para atingir a temperatura alvo, prolonga o tempo total do ciclo. Isso força todo o sistema a funcionar por mais tempo, consumindo mais energia para cada lote.

Ao remover o calor de forma rápida e eficiente, um chiller encurta a parte de resfriamento do ciclo. Isso melhora a produtividade geral do forno e reduz diretamente seu consumo total de energia por ciclo.

Garantia da Qualidade e Consistência do Produto

A taxa de resfriamento é um parâmetro crítico no tratamento térmico, influenciando diretamente as propriedades metalúrgicas finais do produto. O resfriamento inconsistente de fontes como água da cidade ou torres de circuito aberto leva à variação do processo.

Essa variação pode resultar em peças que não atendem às especificações, levando a sucata cara, retrabalho e potenciais danos à sua reputação. Um chiller garante ciclos de resfriamento repetíveis, assegurando que cada lote atenda ao mesmo padrão de qualidade exato.

Compreendendo as Trocas: Chiller vs. Resfriamento Básico

Embora um chiller dedicado tenha um custo inicial, avaliá-lo em comparação com alternativas aparentemente "mais baratas" revela seu valor a longo prazo.

Os Custos Ocultos do Resfriamento Alternativo

Soluções como o uso de água não tratada da cidade ou uma torre de resfriamento de circuito aberto introduzem problemas operacionais significativos. Os minerais na água da cidade criam acúmulo de incrustações nas passagens de resfriamento do forno, agindo como um isolante e reduzindo drasticamente a eficiência do resfriamento ao longo do tempo. Isso leva a contas de energia mais altas e manutenção de descalcificação cara e difícil.

Além disso, esses métodos estão sujeitos a variações sazonais de temperatura, tornando impossível manter um processo consistente durante todo o ano sem ajuste e supervisão constantes.

O Retorno do Investimento de um Chiller

Um sistema de chiller de circuito fechado usa um fluido refrigerante limpo e tratado que evita incrustações e corrosão, preservando a eficiência do forno por toda a sua vida útil. O investimento inicial no chiller é sistematicamente pago através de contas de energia mais baixas, zero custos de consumo de água, taxas de sucata reduzidas e a prevenção de tempo de inatividade caro e manutenção de descalcificação.

Fazendo a Escolha Certa para Sua Operação

Escolher o sistema de resfriamento certo é uma decisão estratégica que impacta diretamente sua linha de fundo.

- Se seu foco principal é maximizar o ROI a longo prazo: Um chiller dedicado oferece o menor custo total de propriedade, reduzindo sistematicamente os custos de energia, água, manutenção e sucata.

- Se seu foco principal é o controle de processo para peças de alto valor: A precisão e a repetibilidade de um chiller são inegociáveis para garantir a qualidade e a consistência do produto.

- Se seu foco principal é a confiabilidade operacional e o tempo de atividade: Um chiller protege seu investimento em forno e evita as dispendiosas paralisações de produção associadas a falhas de equipamento ou resfriamento inconsistente.

Ao investir em resfriamento controlado, você está assumindo o controle direto sobre a eficiência do seu processo, a qualidade do produto e os custos operacionais.

Tabela Resumo:

| Fator de Custo | Impacto do Chiller |

|---|---|

| Uso de Energia | Reduz o consumo otimizando os ciclos de resfriamento |

| Tempo de Inatividade | Evita falhas de equipamento e paradas não planejadas |

| Qualidade do Produto | Garante resultados consistentes, minimizando sucata |

| Manutenção | Reduz custos prevenindo incrustações e corrosão |

Pronto para reduzir seus custos operacionais com resfriamento de precisão? A KINTEK oferece soluções avançadas de forno de alta temperatura, incluindo chillers personalizados, para aumentar a eficiência e a confiabilidade do seu laboratório. Entre em contato conosco hoje para discutir como podemos adaptar nossos produtos às suas necessidades!

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno de mufla de laboratório com elevação inferior

As pessoas também perguntam

- Para que serve a tecnologia de gás inerte em fornos a vácuo de alta temperatura?

- Como o argônio e o nitrogênio protegem as amostras em fornos a vácuo? Otimize Seu Processo Térmico com o Gás Certo

- Quais são as principais características de um forno de caixa com atmosfera controlada? Desvende o Processamento Térmico Preciso em Ambientes Controlados

- Como um sistema de controle de fluxo de gás misto mantém a estabilidade durante a nitretação a alta temperatura? Razões Precisas de Gás

- Fornos de resistência de alta temperatura tipo caixa podem controlar a atmosfera? Desvende a Precisão no Processamento de Materiais