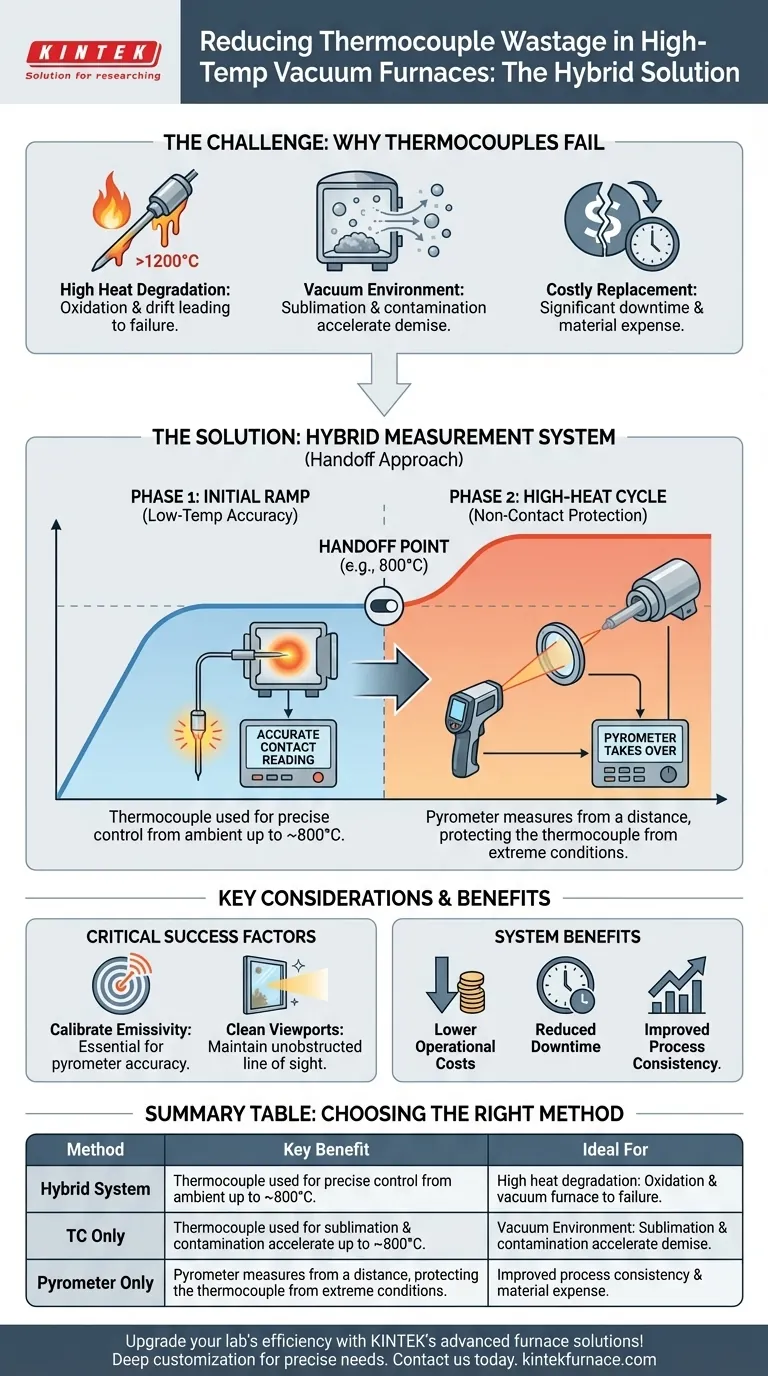

Para reduzir o desperdício de termopares em fornos a vácuo de alta temperatura, a prática padrão da indústria é usar um sistema de medição de temperatura híbrido. Um termopar tradicional é usado para precisão em temperaturas mais baixas, e um pirômetro óptico sem contato assume as tarefas de medição para as fases de alta temperatura do ciclo. Essa abordagem de "transferência" estende drasticamente a vida útil do termopar, protegendo-o das condições extremas que causam degradação e falha rápidas.

A estratégia central para reduzir o desperdício de termopares envolve complementar, não substituir, o termopar. Um termopar fornece a precisão essencial durante a rampa de aquecimento inicial, após o que um pirômetro óptico assume o controle, permitindo que o termopar frágil seja retraído ou simplesmente ignorado pelo sistema de controle durante os estágios de alta temperatura mais prejudiciais.

O Desafio Fundamental: Por que os Termopares Falham

Os termopares são essenciais para o controle preciso da temperatura, mas sua natureza física os torna inerentemente vulneráveis em ambientes extremos. Entender por que eles falham é fundamental para desenvolver uma solução.

O Impacto das Altas Temperaturas

Os termopares funcionam unindo dois metais dissimilares. Em altas temperaturas sustentadas (tipicamente acima de 1200°C), esses metais começam a se degradar. Processos como oxidação, crescimento de grãos e migração de elementos fazem com que a saída de tensão do termopar "desvie", levando a leituras imprecisas e eventual falha mecânica.

O Ambiente de Vácuo

O próprio vácuo introduz desafios. Certos metais usados em termopares podem sublimar (passar de um sólido diretamente para um gás) sob uma combinação de alto calor e baixa pressão. Este processo, juntamente com a liberação de gases, contamina tanto o ambiente do forno quanto o próprio termopar, acelerando sua destruição.

O Custo Inevitável de Substituição

A falha constante resulta em custos operacionais significativos. Isso inclui não apenas o custo material dos termopares (especialmente os tipos caros de metal nobre como S, R ou B), mas também o tempo de inatividade do forno e o trabalho necessário para a substituição.

A Solução: Um Sistema de Medição Híbrido

A solução mais eficaz e amplamente adotada não é encontrar um termopar "melhor", mas limitar sua exposição às condições mais severas. Isso é conseguido com um sistema de sensor duplo.

O Papel do Termopar

O termopar permanece o sensor de escolha para a fase inicial do ciclo do forno. Ele fornece medição de temperatura de contato direto altamente precisa desde a temperatura ambiente até uma temperatura moderada (por exemplo, 800°C), onde sua estabilidade e confiabilidade são excelentes.

O Papel do Pirômetro

Um pirômetro é um instrumento óptico que mede a temperatura de um objeto à distância, detectando sua radiação térmica. Como não tem contato físico com a zona quente, não está sujeito à degradação que destrói os termopares.

Como Funciona a "Transferência"

O sistema de controle do forno é programado com uma temperatura de transferência específica.

- Controle de Baixa Temperatura: O sistema usa a leitura do termopar para controle preciso durante a rampa inicial.

- Ponto de Transferência: Uma vez que o forno atinge a temperatura predeterminada, o sistema de controle muda sua fonte de entrada do termopar para o pirômetro.

- Controle de Alta Temperatura: O pirômetro fornece a leitura de temperatura para o resto do ciclo de alta temperatura. O termopar pode até ser fisicamente retraído da zona quente por um atuador para protegê-lo completamente.

Compreendendo as Trocas e Considerações

Embora eficaz, essa abordagem híbrida introduz seu próprio conjunto de considerações técnicas que devem ser gerenciadas.

Precisão e Emissividade do Pirômetro

A precisão de um pirômetro depende criticamente de uma propriedade chamada emissividade — a medida da capacidade de um objeto de emitir radiação térmica. Esse valor deve ser configurado corretamente no sistema de controle para o material específico que está sendo aquecido. Configurações incorretas de emissividade são uma fonte comum de erro de temperatura.

Linha de Visão e Manutenção da Janela de Observação

Os pirômetros exigem uma linha de visão limpa e desobstruída para o alvo. Qualquer poeira, filme ou revestimento na janela de vidro do forno absorverá a radiação térmica e fará com que o pirômetro relate uma temperatura mais baixa e imprecisa. A limpeza regular da janela de observação torna-se uma tarefa de manutenção crítica.

Custo Inicial do Sistema vs. Economia a Longo Prazo

A implementação de um sistema com um pirômetro de qualidade, lógica de controle e, potencialmente, um mecanismo de retração de termopar tem um custo inicial mais alto do que uma configuração simples apenas com termopar. No entanto, esse investimento inicial é quase sempre recuperado através da redução do tempo de inatividade, menor consumo de termopares e melhor consistência do processo.

Fazendo a Escolha Certa para o Seu Processo

Seu objetivo operacional específico determinará como você implementa e otimiza essa estratégia.

- Se seu foco principal é a máxima precisão: Use um sistema híbrido e calibre a emissividade do pirômetro comparando sua leitura com a leitura do termopar na temperatura de transferência. Isso garante uma transição suave e precisa.

- Se seu foco principal é minimizar os custos operacionais: O sistema de transferência do pirômetro é a solução definitiva. As economias a longo prazo resultantes da redução da substituição de termopares e do tempo de inatividade do forno superarão em muito o custo de capital inicial.

- Se você opera em temperaturas consistentemente abaixo do ponto de degradação do seu termopar (por exemplo, abaixo de 1100°C para o Tipo K): Um sistema de pirômetro pode ser uma despesa desnecessária. Nesse caso, concentre-se no uso de termopares com bainha de alta qualidade e na implementação de um cronograma de manutenção preditiva para substituição.

Ao combinar estrategicamente as forças de termopares e pirômetros, você alcança tanto a precisão de medição quanto a robustez operacional necessárias para aplicações modernas de alta temperatura.

Tabela Resumo:

| Método | Principal Benefício | Ideal Para |

|---|---|---|

| Sistema Híbrido (Termopar + Pirômetro) | Reduz a exposição do termopar a altas temperaturas, prolongando a vida útil | Processos de alta temperatura acima de 1200°C |

| Somente Termopar | Alta precisão em temperaturas mais baixas | Processos consistentemente abaixo de 1100°C |

| Somente Pirômetro | Sem contato físico, evita degradação | Aplicações onde a emissividade é bem calibrada |

Aumente a eficiência do seu laboratório com as soluções avançadas de fornos da KINTEK! Aproveitando uma P&D excepcional e fabricação própria, fornecemos a diversos laboratórios sistemas de fornos de alta temperatura, como Fornos Mufla, Tubulares, Rotativos, a Vácuo e Atmosféricos, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante soluções precisas para atender às suas necessidades experimentais únicas, reduzindo o desperdício de termopares e os custos operacionais. Entre em contato conosco hoje para discutir como podemos aprimorar seus processos e oferecer um desempenho confiável e econômico!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno de atmosfera inerte de azoto 1700℃ controlado

As pessoas também perguntam

- Quais são os procedimentos adequados para manusear a porta do forno e as amostras em um forno a vácuo? Garanta a Integridade e Segurança do Processo

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no pós-processamento de TBC? Aumentar a Adesão do Revestimento

- Quais são as funções de um forno de alto vácuo para ligas CoReCr? Alcançar precisão microestrutural e estabilidade de fase

- Quais são as características operacionais gerais de um forno a vácuo? Alcance Pureza e Precisão Superior de Materiais

- O que é o processo de tratamento térmico a vácuo? Obtenha Qualidade de Superfície Superior e Desempenho do Material