No têmpera a vácuo moderno, o gás padrão utilizado é o nitrogênio de alta pureza (99,999% ou superior). Este processo é ideal para materiais com taxas de resfriamento críticas mais baixas, como aços ferramenta de matriz de alta liga, aços ferramenta de alta velocidade, aços inoxidáveis e certas ligas à base de ferro-níquel que requerem endurecimento com distorção mínima e um acabamento superficial limpo.

O princípio fundamental não é apenas sobre o gás em si, mas sobre o uso de uma atmosfera inerte e controlada para alcançar um resfriamento preciso. O nitrogênio é a escolha padrão devido à sua inércia e custo-benefício, mas o sucesso da têmpera depende inteiramente da correspondência da pressão e do fluxo do gás com os requisitos específicos de tratamento térmico do material.

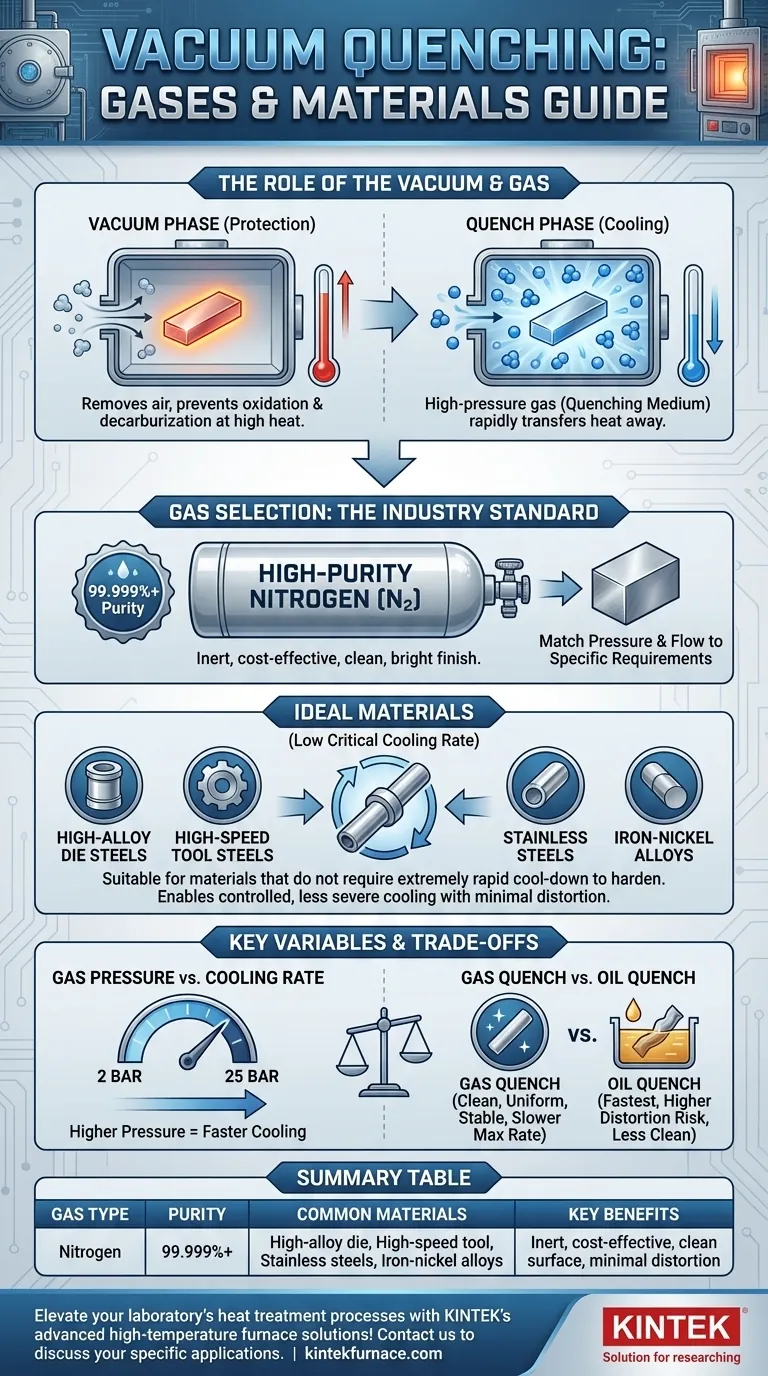

O Papel do Vácuo e do Gás

Para entender a escolha do gás, devemos primeiro distinguir entre as duas fases do processo: o vácuo e a têmpera. Elas servem a funções separadas, mas relacionadas.

O Propósito do Vácuo

Um forno a vácuo cria um ambiente rigorosamente controlado ao remover o ar e outros contaminantes atmosféricos. Isso é fundamental para prevenir reações químicas indesejadas, como oxidação e descarburação na superfície do metal em altas temperaturas. O vácuo em si não fornece resfriamento; é puramente para preparação e proteção.

O Propósito do Gás

Depois que o material é aquecido até sua temperatura alvo no vácuo, a câmara é rapidamente reabastecida com um gás de alta pressão. Este gás atua como o meio de têmpera, transferindo rapidamente o calor para longe da peça para resfriá-la e alcançar as propriedades metalúrgicas desejadas, como a dureza martensítica.

Seleção de Gás e Adequação do Material

A escolha do gás e os materiais compatíveis com a têmpera a gás estão fundamentalmente ligados à taxa de resfriamento necessária.

Nitrogênio: O Padrão da Indústria

O nitrogênio de alta pureza é o pilar da têmpera a gás a vácuo. Suas principais vantagens são que ele é relativamente inerte na maioria das temperaturas de tratamento térmico e é econômico. Ele não reage facilmente com a superfície da maioria dos aços, garantindo um acabamento limpo e brilhante.

A pureza de 99,999% não é arbitrária; garante que os níveis residuais de oxigênio e umidade sejam baixos o suficiente para prevenir qualquer descoloração ou oxidação da superfície em ligas sensíveis.

Por Que Certos Aços São Ideais

A têmpera a gás é um processo mais suave do que a têmpera tradicional em óleo ou água. Portanto, é adequada apenas para materiais que não exigem um resfriamento extremamente rápido para endurecer.

Estes são tipicamente aços com alto teor de liga, como aço rápido ou aços ferramenta de alto carbono e alto cromo. Essas ligas têm uma baixa taxa de resfriamento crítica, o que significa que podem ser resfriadas mais lentamente e ainda atingir a dureza total. Essa propriedade os torna candidatos perfeitos para o resfriamento controlado e menos severo fornecido pela têmpera a gás.

Compreendendo as Variáveis Chave e as Trocas

A têmpera a vácuo eficaz é um equilíbrio entre múltiplos fatores. O mal-entendido desses pode levar a peças com defeito ou propriedades indesejáveis.

Pressão do Gás vs. Taxa de Resfriamento

O poder de resfriamento de uma têmpera a gás está diretamente relacionado à sua pressão, que geralmente varia de 2 a 25 bar. Maior pressão significa que mais moléculas de gás estão disponíveis para entrar em contato com a superfície da peça, resultando em uma taxa de transferência de calor mais rápida. Ajustar a pressão é o principal método para controlar a velocidade da têmpera para corresponder às necessidades específicas de um material.

Têmpera a Gás vs. Têmpera a Óleo

A têmpera a gás oferece vantagens significativas na limpeza da peça e estabilidade dimensional. Como o resfriamento é mais uniforme e menos severo do que uma têmpera líquida, há um risco muito menor de distorção ou rachaduras na peça.

No entanto, a desvantagem é uma taxa máxima de resfriamento mais lenta. Para aços de baixa liga que requerem uma têmpera muito rápida, a têmpera a óleo ainda pode ser necessária para atingir a dureza exigida.

A Importância de um Processo Livre de Contaminantes

Todo o propósito de usar um vácuo é garantir um ambiente imaculado. Qualquer falha em manter a pureza do gás ou a integridade do vácuo anula o propósito do processo, potencialmente comprometendo as propriedades metalúrgicas e superficiais do produto final.

Fazendo a Escolha Certa para Sua Aplicação

Selecionar os parâmetros de têmpera corretos é fundamental para o sucesso. Sua decisão deve ser guiada pelo material que está sendo processado e pelas propriedades finais desejadas.

- Se seu foco principal é processar aços ferramenta e matriz padrão: O nitrogênio de alta pureza é o gás comprovado, confiável e econômico para o trabalho.

- Se seu material tem uma baixa taxa de resfriamento crítica (por exemplo, aços H13, D2 ou M2): A têmpera a gás é o método ideal para atingir a dureza total, minimizando o risco de distorção e rachaduras associado a têmperas líquidas mais rápidas.

- Se seu objetivo é a máxima limpeza e controle dimensional: O resfriamento uniforme e controlado de uma têmpera a gás de alta pressão é tecnicamente superior aos métodos tradicionais de têmpera líquida.

Ao entender esses princípios, você pode especificar com confiança os parâmetros corretos de têmpera a vácuo para alcançar resultados previsíveis e de alta qualidade.

Tabela Resumo:

| Tipo de Gás | Pureza | Materiais Comuns | Principais Benefícios |

|---|---|---|---|

| Nitrogênio | 99,999% | Aços ferramenta de matriz de alta liga, aços ferramenta de alta velocidade, aços inoxidáveis, ligas de ferro-níquel | Inerte, econômico, superfície limpa, distorção mínima |

Eleve os processos de tratamento térmico do seu laboratório com as soluções avançadas de forno de alta temperatura da KINTEK! Alavancando P&D excepcional e fabricação interna, fornecemos a laboratórios diversos equipamentos confiáveis como Fornos Mufla, Tubo, Rotativo, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante um alinhamento preciso com suas necessidades experimentais exclusivas, oferecendo desempenho e eficiência superiores. Contate-nos hoje para discutir como podemos apoiar suas aplicações específicas e alcançar resultados ótimos!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

As pessoas também perguntam

- Por que aquecer feixes de barras de aço em um forno a vácuo elimina os caminhos de transferência de calor? Melhore a Integridade da Superfície Hoje

- Quais são as características operacionais gerais de um forno a vácuo? Alcance Pureza e Precisão Superior de Materiais

- Quais são os benefícios do tratamento térmico a vácuo? Alcance Controle Metalúrgico Superior

- Como um forno de tratamento térmico a vácuo influencia a microestrutura do Ti-6Al-4V? Otimizar a Ductilidade e a Resistência à Fadiga

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no pós-processamento de TBC? Aumentar a Adesão do Revestimento