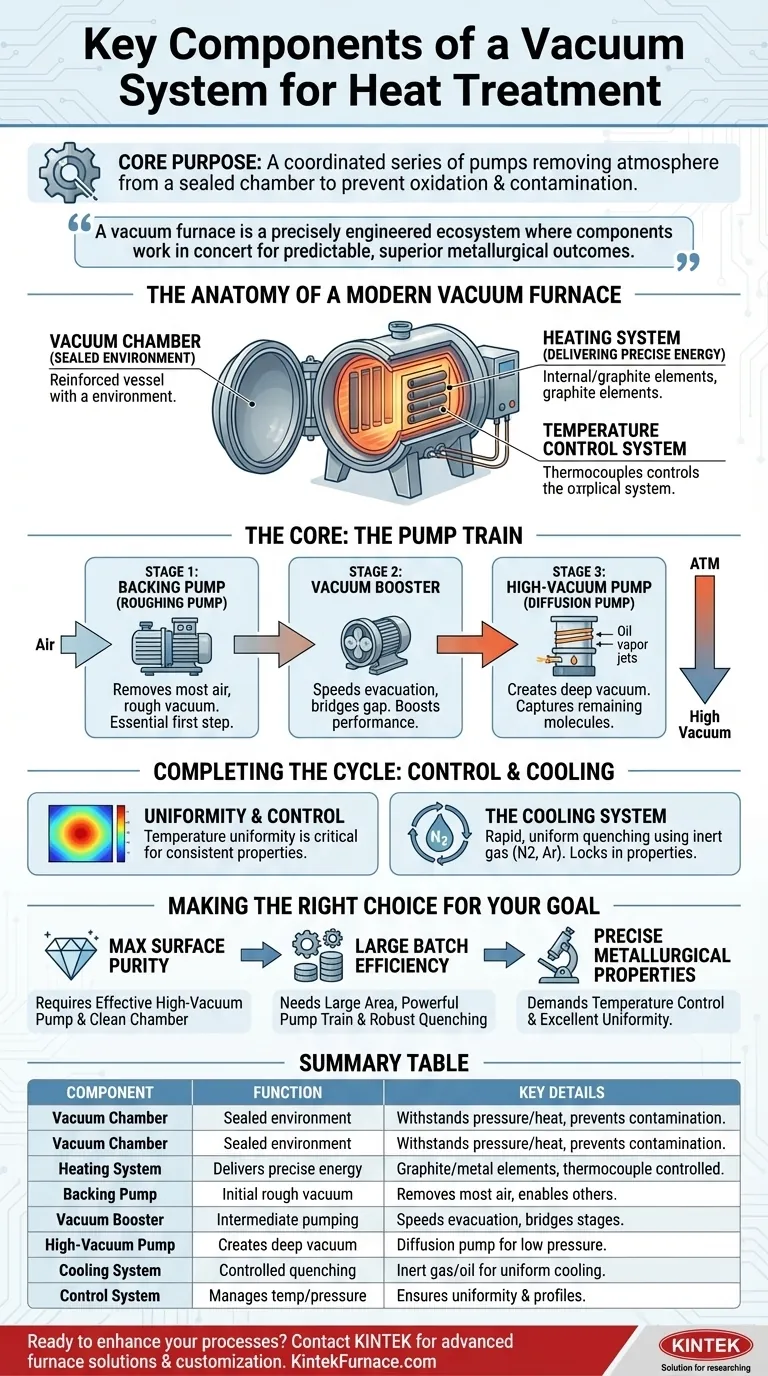

Em sua essência, um sistema de vácuo para tratamento térmico é uma série coordenada de bombas projetada para remover a atmosfera de uma câmara selada. Os componentes primários são uma bomba de apoio (ou de pré-vácuo), um intensificador de vácuo (booster) e uma bomba de alto vácuo, como uma bomba de difusão. Estes trabalham em sequência para reduzir a pressão interna, criando o ambiente necessário para processar materiais sem oxidação ou contaminação.

Um forno a vácuo é mais do que apenas suas bombas. É um ecossistema precisamente projetado onde a câmara, os elementos de aquecimento, o trem de bombas e o sistema de resfriamento trabalham em conjunto para controlar o ambiente do material, garantindo resultados metalúrgicos previsíveis e superiores.

A Anatomia de um Forno a Vácuo Moderno

Para entender o sistema de vácuo, você deve primeiro vê-lo no contexto do forno inteiro. Cada parte tem uma função distinta e crítica.

A Câmara de Vácuo: O Ambiente Selado

A câmara de vácuo, ou vaso, é o coração do forno. É um recipiente selado projetado para resistir tanto à pressão atmosférica externa extrema quando um vácuo é criado quanto às intensas temperaturas internas do ciclo de tratamento térmico.

Sua integridade é fundamental; quaisquer vazamentos comprometem todo o processo ao permitir a entrada de contaminantes como oxigênio e nitrogênio.

O Sistema de Aquecimento: Fornecendo Energia Precisa

Dentro da câmara estão os elementos de aquecimento, geralmente feitos de grafite ou metais refratários. Esses elementos geram o calor necessário para o processo.

Isso é governado por um sistema de controle de temperatura, que usa termopares para monitorar a temperatura dentro da câmara e ajustar a energia fornecida aos elementos, garantindo que o material siga um perfil de aquecimento preciso.

O Núcleo do Vácuo: O Trem de Bombas

Nenhuma bomba única pode levar um forno eficientemente da pressão atmosférica a um vácuo profundo. Em vez disso, uma série de bombas, conhecida como "trem de bombas", trabalha em conjunto em estágios.

Estágio 1: A Bomba de Apoio (Roughing Pump)

A bomba de apoio (também chamada de bomba de pré-vácuo) realiza o trabalho inicial pesado. Ela remove a grande maioria do ar da câmara, levando a pressão dos níveis atmosféricos a um vácuo "grosseiro" (rough vacuum).

Esta bomba não consegue criar o alto vácuo necessário para o tratamento, mas é o primeiro passo essencial e fornece o ambiente de baixa pressão necessário para que as outras bombas operem.

Estágio 2: O Intensificador de Vácuo (Booster)

Um intensificador de vácuo (booster) atua como um estágio intermediário. Ele "intensifica" o desempenho da bomba de apoio, ajudando a mover um grande volume de moléculas de gás mais rapidamente.

Ele preenche a lacuna operacional entre a bomba de pré-vácuo e a bomba de alto vácuo, reduzindo significativamente o tempo necessário para atingir a pressão alvo.

Estágio 3: A Bomba de Alto Vácuo

Depois que o intensificador e a bomba de apoio reduziram a pressão suficientemente, a bomba de alto vácuo assume. O tipo mais comum nesta aplicação é a bomba de difusão.

Esta bomba funciona usando um jato de vapor de óleo de alta velocidade para capturar as moléculas de ar restantes e arrastá-las para fora da câmara. É isso que cria o ambiente de pressão extremamente baixa necessário para prevenir a oxidação e garantir a pureza da superfície.

Completando o Ciclo: Controle e Resfriamento

Criar o vácuo é apenas parte do processo. As propriedades do material são fixadas durante a fase de resfriamento.

Uniformidade e Controle

O desempenho de um forno não é medido apenas pelo seu nível final de vácuo. A uniformidade da temperatura em toda a área de trabalho efetiva é um indicador crítico de qualidade.

Má uniformidade leva a propriedades inconsistentes do material, tornando o processo não confiável para aplicações de alto risco, como componentes aeroespaciais ou médicos.

O Sistema de Resfriamento

Após o ciclo de aquecimento, o material deve ser resfriado a uma taxa controlada. Isso é feito por um sistema de resfriamento, que frequentemente usa gás inerte de alta pressão (como nitrogênio ou argônio) para temperar rápida e uniformemente as peças dentro da câmara.

Outros métodos, como o têmpera em óleo a vácuo, existem para aplicações específicas, mas a têmpera a gás é comum por sua limpeza e controle.

Fazendo a Escolha Certa para o Seu Objetivo

Entender como esses componentes contribuem para o resultado final permite que você selecione o processo correto para seu objetivo específico.

- Se o seu foco principal for a máxima pureza e brilho da superfície: Seu processo deve utilizar uma bomba de alto vácuo eficaz (como uma bomba de difusão) e uma câmara meticulosamente limpa para minimizar qualquer contaminação.

- Se o seu foco principal for processar grandes lotes de forma eficiente: Um forno com uma grande área de trabalho efetiva, um trem de bombas potente para evacuação rápida e um robusto sistema de têmpera a gás para resfriamento rápido são essenciais.

- Se o seu foco principal for alcançar propriedades metalúrgicas precisas: Os componentes mais críticos são o sistema de controle de temperatura e a capacidade do forno de manter excelente uniformidade de temperatura em toda a carga de trabalho.

Ao entender a função de cada componente, você ganha controle direto sobre a qualidade e a consistência do seu produto tratado termicamente.

Tabela Resumo:

| Componente | Função | Detalhes Chave |

|---|---|---|

| Câmara de Vácuo | Ambiente selado | Resiste à pressão e ao calor, previne contaminação |

| Sistema de Aquecimento | Fornece energia precisa | Usa elementos de grafite/metal, controlado por termopares |

| Bomba de Apoio | Vácuo grosseiro inicial | Remove a maior parte do ar, permite o funcionamento de outras bombas |

| Intensificador de Vácuo | Bombeamento intermediário | Acelera a evacuação, preenche a lacuna do vácuo grosseiro ao alto vácuo |

| Bomba de Alto Vácuo | Cria vácuo profundo | Frequentemente uma bomba de difusão para ambientes de baixa pressão |

| Sistema de Resfriamento | Têmpera controlada | Usa gás inerte ou óleo para resfriamento uniforme |

| Sistema de Controle | Gerencia temperatura e pressão | Assegura uniformidade e perfis de aquecimento precisos |

Pronto para aprimorar seus processos de tratamento térmico com sistemas de vácuo confiáveis? A KINTEK alavanca P&D excepcional e fabricação interna para fornecer soluções avançadas como Fornos de Mufa, Tubulares, Rotativos, Fornos a Vácuo e Atmosféricos, e Sistemas CVD/PECVD. Nossa profunda capacidade de personalização garante que atendemos às suas necessidades experimentais exclusivas para resultados metalúrgicos superiores. Entre em contato conosco hoje para discutir como podemos otimizar a eficiência do seu laboratório!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

As pessoas também perguntam

- Quais são as funções de um forno de alto vácuo para ligas CoReCr? Alcançar precisão microestrutural e estabilidade de fase

- Quais são os componentes de um forno a vácuo? Desvende os Segredos do Processamento em Alta Temperatura

- Como um forno de tratamento térmico a vácuo influencia a microestrutura do Ti-6Al-4V? Otimizar a Ductilidade e a Resistência à Fadiga

- Quais são os benefícios do tratamento térmico a vácuo? Alcance Controle Metalúrgico Superior

- Quais são os procedimentos adequados para manusear a porta do forno e as amostras em um forno a vácuo? Garanta a Integridade e Segurança do Processo