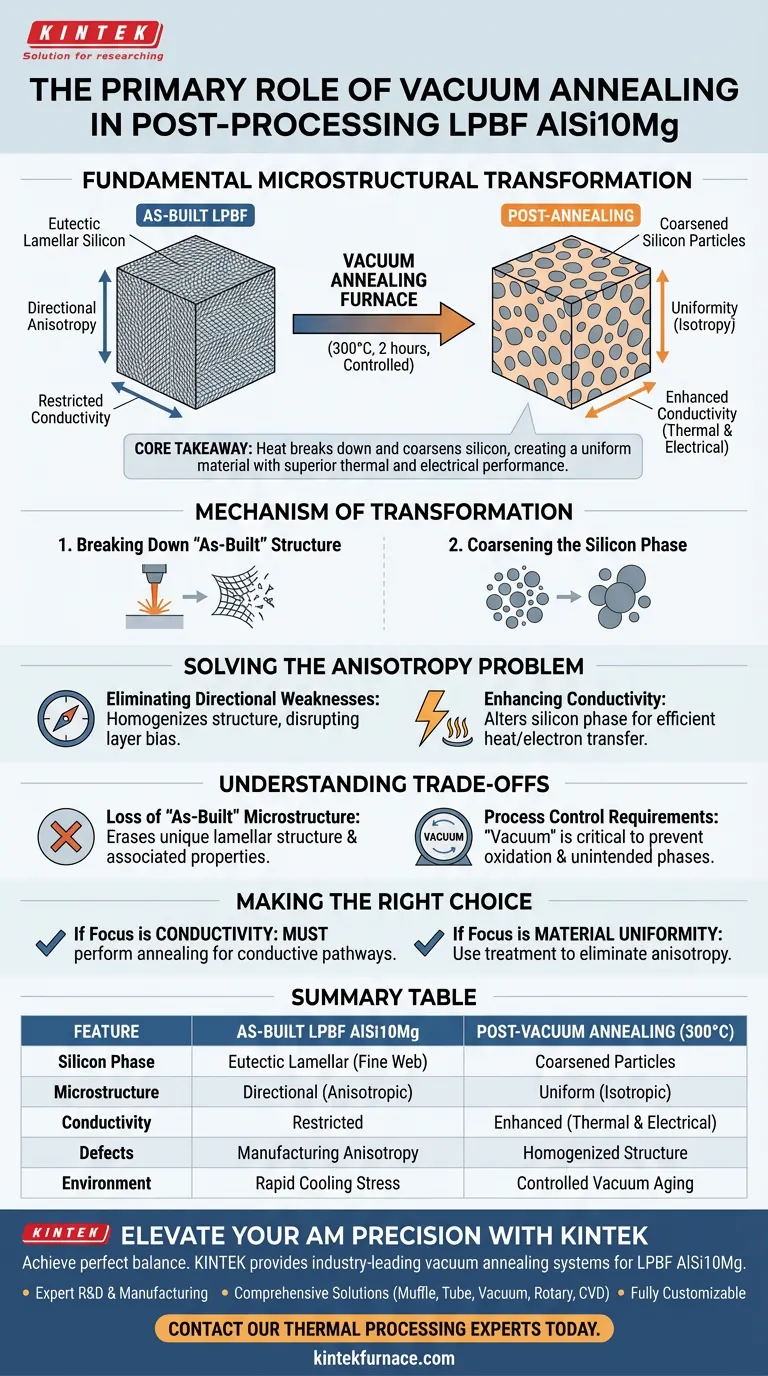

O papel principal de um forno de recozimento a vácuo no pós-processamento do AlSi10Mg é transformar fundamentalmente a microestrutura da liga, visando especificamente a fase de silício. Ao submeter o material a um ambiente controlado de alta temperatura (tipicamente 300°C por 2 horas), o forno promove a redistribuição do silício em partículas mais grosseiras, o que elimina defeitos direcionais de fabricação e melhora a condutividade.

Ponto Principal A estrutura "as-built" do LPBF sofre de direcionalidade interna (anisotropia) e condutividade restrita. O recozimento a vácuo corrige isso utilizando calor para quebrar e refinar a microestrutura de silício, resultando em um material uniforme com desempenho térmico e elétrico superior.

O Mecanismo de Transformação Microestrutural

Quebrando a Estrutura "As-Built"

Imediatamente após o processo de Fusão Seletiva a Laser em Leito de Pó (LPBF), o AlSi10Mg exibe uma microestrutura específica de silício "eutetica lamelar".

Esta estrutura inicial é um subproduto das rápidas taxas de resfriamento inerentes à impressão a laser.

O forno de recozimento a vácuo fornece a energia térmica necessária para desestabilizar essa estrutura, fazendo com que a fase de silício se desfaça de sua forma lamelar.

Refinando a Fase de Silício

Uma vez que a estrutura inicial é desestabilizada, o silício não desaparece simplesmente; ele se reorganiza.

Sob condições de tratamento térmico de aproximadamente 300°C por 2 horas, o silício se redistribui e se agrupa.

Isso resulta na formação de partículas de silício mais grosseiras e distintas, substituindo as finas teias interconectadas encontradas na peça impressa.

Resolvendo o Problema da Anisotropia

Eliminando Fraquezas Direcionais

Um dos grandes desafios do LPBF é a "anisotropia de fabricação", onde as propriedades do material variam dependendo da direção em que são medidas.

Isso é causado pela natureza camada por camada do processo de impressão e pela orientação resultante dos grãos.

O refinamento das partículas de silício durante o recozimento interrompe esse viés direcional, efetivamente homogeneizando a estrutura do material.

Melhorando a Condutividade

A transformação em partículas de silício mais grosseiras faz mais do que apenas equilibrar o material mecanicamente.

Ela melhora significativamente a condutividade térmica e elétrica.

Ao alterar a conectividade e a forma da fase de silício, o material permite uma transferência mais eficiente de calor e elétrons em comparação com o estado "as-built".

Compreendendo os Compromissos

Perda da Microestrutura "As-Built"

É importante reconhecer que este processo é destrutivo para a estrutura de treliça impressa inicial.

Embora você ganhe isotropia e condutividade, você está efetivamente apagando a estrutura lamelar eutética única criada pelo laser.

Isso significa que as propriedades do material (como dureza ou limite de escoamento) associadas a essa estrutura fina e resfriada rapidamente serão alteradas permanentemente.

Requisitos de Controle de Processo

Embora o resultado seja benéfico, o processo exige controle ambiental preciso.

Como visto em outras ligas sensíveis (como Titânio ou Sm-Co-Fe), desvios de temperatura ou atmosfera podem levar a mudanças de fase não intencionais ou oxidação.

Portanto, o aspecto "vácuo" é crucial para garantir que a transformação ocorra puramente por envelhecimento térmico, sem introduzir contaminantes atmosféricos.

Fazendo a Escolha Certa para o Seu Projeto

Para determinar se este cronograma específico de recozimento a vácuo é adequado para suas peças de AlSi10Mg, considere seus requisitos de desempenho:

- Se o seu foco principal é Condutividade Térmica ou Elétrica: Você deve realizar esta etapa de recozimento para refinar a fase de silício e abrir caminhos condutivos.

- Se o seu foco principal é Uniformidade do Material: Use este tratamento para eliminar a anisotropia de fabricação inerente ao processo de impressão.

Resumo: O recozimento a vácuo transforma o AlSi10Mg de um componente impresso com viés direcional em um material uniforme e altamente condutivo, reestruturando fisicamente sua fase de silício.

Tabela Resumo:

| Característica | AlSi10Mg LPBF "As-Built" | Pós-Recozimento a Vácuo (300°C) |

|---|---|---|

| Fase de Silício | Eutetica Lamelar (Teia Fina) | Partículas Refinadas |

| Microestrutura | Direcional (Anisotrópica) | Uniforme (Isotrópica) |

| Condutividade | Restrita | Melhorada (Térmica e Elétrica) |

| Defeitos | Anisotropia de Fabricação | Estrutura Homogeneizada |

| Ambiente | Estresse de Resfriamento Rápido | Envelhecimento a Vácuo Controlado |

Eleve a Precisão da Sua Manufatura Aditiva com a KINTEK

Alcançar o equilíbrio perfeito de condutividade e uniformidade estrutural no AlSi10Mg LPBF requer controle térmico intransigente. A KINTEK fornece sistemas de recozimento a vácuo líderes na indústria, projetados para eliminar a anisotropia e otimizar as propriedades do seu material.

Por que escolher a KINTEK?

- P&D e Fabricação Especializadas: Nossos sistemas são projetados para as exigências rigorosas do pós-processamento de ligas sensíveis.

- Soluções Abrangentes: De fornos Muffle e Tubulares a sistemas especializados a Vácuo, Rotativos e CVD.

- Totalmente Personalizáveis: Adaptamos fornos de laboratório de alta temperatura às suas especificações metalúrgicas exclusivas.

Não deixe que defeitos de fabricação comprometam seus componentes. Entre em contato com nossos especialistas em processamento térmico hoje mesmo para descobrir como nossos sistemas de fornos de alto desempenho podem refinar seu fluxo de produção.

Guia Visual

Referências

- Martin Sarap, Toomas Vaimann. Electrical and Thermal Anisotropy in Additively Manufactured AlSi10Mg and Fe-Si Samples. DOI: 10.3390/machines13010001

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1400℃.

As pessoas também perguntam

- Como o tratamento térmico a vácuo reduz a deformação da peça de trabalho? Alcance Estabilidade Dimensional Superior

- Quais são as etapas chave no princípio de funcionamento de um forno a vácuo? Domine o Tratamento Térmico de Precisão para Resultados Superiores

- Por que a cementação a vácuo é adequada para aços de cementação de alto desempenho? Obtenha endurecimento superior com controle de precisão

- Quais são algumas aplicações da brasagem a vácuo? Obtenha Juntas Fortes e Limpas na Aeroespacial e Mais

- Quais são as aplicações biomédicas de fornos a vácuo de alta temperatura? Essencial para Implantes Médicos Seguros e Biocompatíveis

- Qual o papel dos fornos de arco de laboratório e dos eletrodos de tungstênio na síntese de TiCo1-xCrxSb? Análise de Materiais por Especialistas

- Quais são as principais vantagens de usar um forno de sinterização a vácuo? Obtenha Materiais Densos e de Alta Pureza com Controle Superior

- Como o tratamento térmico a vácuo afeta a estrutura de grão das ligas metálicas? Alcance um Controle Preciso da Microestrutura