Em sua essência, a cementação a vácuo é excepcionalmente adequada para aços de alto desempenho porque seu controle de precisão sobre a temperatura, o fluxo de gás e o tempo permite a criação de uma camada endurecida altamente uniforme e otimizada, o que é crítico para essas ligas avançadas. O processo opera em um ambiente limpo e livre de oxigênio, o que previne a oxidação da superfície e permite que o carbono se difunda no aço com uma consistência incomparável. Isso leva diretamente a propriedades metalúrgicas superiores e à redução significativa da distorção da peça em comparação com os métodos tradicionais.

A vantagem fundamental da cementação a vácuo é sua capacidade de gerenciar com precisão o processo de difusão de carbono sem a interferência da oxidação superficial. Esse nível de controle é o que libera todo o potencial das ligas de alto desempenho, resultando em componentes que são não apenas mais fortes, mas também dimensionalmente mais estáveis após o tratamento térmico.

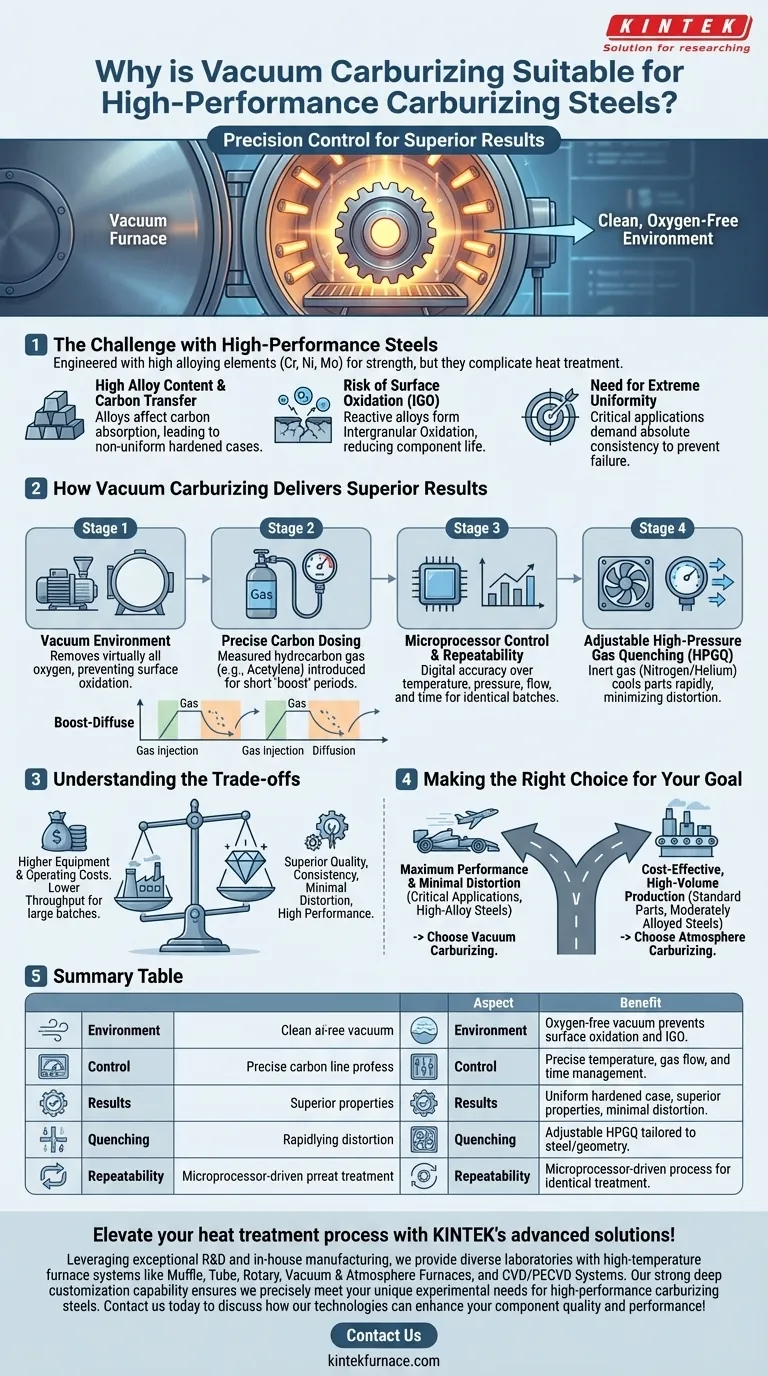

O Desafio com Aços de Alto Desempenho

Aços de cementação de alto desempenho são projetados com quantidades significativas de elementos de liga como cromo, níquel e molibdênio. Embora esses elementos forneçam resistência e tenacidade superiores, eles também complicam o processo de tratamento térmico.

Alto Teor de Liga e Transferência de Carbono

Os elementos de liga podem afetar a facilidade com que o carbono é absorvido na superfície do aço. A cementação tradicional em atmosfera pode ter dificuldade em fornecer uma concentração de carbono consistente, levando a uma camada endurecida não uniforme e desempenho imprevisível.

O Risco de Oxidação Superficial

Em fornos convencionais, uma atmosfera protetora é usada para evitar que o aço reaja com o oxigênio. No entanto, essa atmosfera é imperfeita. Os elementos de liga em aços de alto desempenho são frequentemente altamente reativos com qualquer vestígio de oxigênio, formando uma camada de óxido microscópica que pode inibir ou bloquear a absorção de carbono. Esse fenômeno é conhecido como oxidação intergranular (OIG), uma das principais causas da redução da vida útil do componente.

A Necessidade de Uniformidade Extrema

As aplicações para esses aços – como engrenagens aeroespaciais, componentes de corrida de alto desempenho e rolamentos especializados – exigem consistência absoluta. Qualquer variação na profundidade da camada ou na dureza em toda a superfície de uma peça pode criar um ponto de concentração de tensão, levando a falhas prematuras sob altas cargas.

Como a Cementação a Vácuo Oferece Resultados Superiores

A cementação a vácuo redesenha fundamentalmente o processo para superar as limitações dos métodos atmosféricos. É um processo de "impulso-difusão" não-equilíbrio, conduzido em uma série de etapas precisas e controladas digitalmente.

O Papel do Ambiente a Vácuo

O processo começa colocando as peças em um forno e bombeando-o até um vácuo quase perfeito. Esta etapa remove virtualmente todo o oxigênio e outros gases atmosféricos. Ao criar uma "tela limpa", o processo garante que a superfície do aço esteja perfeitamente receptiva ao carbono e que nenhuma oxidação superficial possa ocorrer.

Dosagem Precisa de Carbono

Em vez de um "mergulho" constante em um gás rico em carbono, a cementação a vácuo introduz uma quantidade precisa e medida de um gás hidrocarboneto (tipicamente acetileno) por um curto período. Esta fase de "impulso" satura rapidamente a superfície com carbono. O gás é então desligado, e uma fase de difusão começa, permitindo que o carbono absorvido migre mais profundamente na peça sob temperatura e tempo precisamente controlados. Este ciclo pode ser repetido para atingir o perfil de carbono exato desejado.

Controle por Microprocessador e Repetibilidade

Todo o processo é governado por um microprocessador. Cada variável – temperatura, pressão, taxa de fluxo de gás e tempo – é monitorada e controlada com precisão digital. Isso garante que cada peça em um lote, e cada lote ao longo do tempo, receba um tratamento idêntico, garantindo resultados consistentes e reproduzíveis.

Resfriamento a Gás de Alta Pressão (HPGQ) Ajustável

Após a cementação, as peças devem ser temperadas (resfriadas rapidamente) para atingir a dureza final. Em vez de usar óleo, que causa distorção significativa e requer limpeza, os fornos a vácuo utilizam resfriamento a gás de alta pressão. A pressão e a velocidade de um gás inerte como nitrogênio ou hélio podem ser precisamente ajustadas, permitindo que a taxa de resfriamento seja adaptada ao aço específico e à geometria da peça, minimizando assim a distorção.

Compreendendo as Trocas

Embora os benefícios sejam claros, a cementação a vácuo não é um substituto universal para todos os tratamentos térmicos. Compreender suas limitações é fundamental para tomar uma decisão informada.

Custos de Equipamento e Operação

Os fornos a vácuo representam um investimento de capital significativo em comparação com os fornos de atmosfera tradicionais. Os gases de alta pureza e os sistemas de controle sofisticados também contribuem para custos operacionais mais altos por peça.

Tamanho do Lote e Produtividade

Geralmente, os fornos a vácuo são projetados para lotes menores do que os grandes fornos atmosféricos contínuos. Para fabricantes que produzem grandes quantidades de componentes menos críticos, a menor produtividade de um forno a vácuo pode ser um fator limitante.

Fazendo a Escolha Certa para o Seu Objetivo

A decisão de usar a cementação a vácuo deve ser impulsionada pelos requisitos de desempenho do componente final.

- Se seu foco principal é o desempenho máximo e a distorção mínima: A cementação a vácuo é a escolha definitiva para aplicações críticas que utilizam aços de alta liga, como em aeroespacial, automobilismo ou maquinário industrial de ponta.

- Se seu foco principal é a produção de peças padrão de alto volume e custo-benefício: A cementação tradicional em atmosfera em aços moderadamente ligados pode permanecer a solução mais econômica, desde que sua variabilidade inerente seja aceitável para a aplicação.

Em última análise, a adoção da cementação a vácuo é uma decisão estratégica para priorizar a qualidade e a previsibilidade do componente em detrimento do volume bruto de produção.

Tabela Resumo:

| Aspecto | Benefício da Cementação a Vácuo |

|---|---|

| Ambiente | Vácuo sem oxigênio previne a oxidação superficial e a oxidação intergranular (OIG) |

| Controle | Gerenciamento preciso de temperatura, fluxo de gás e tempo para difusão consistente de carbono |

| Resultados | Camada endurecida uniforme, propriedades metalúrgicas superiores e mínima distorção da peça |

| Resfriamento | Resfriamento a gás de alta pressão (HPGQ) ajustável, adaptado ao aço e à geometria da peça |

| Repetibilidade | Processo controlado por microprocessador garante tratamento idêntico entre lotes |

Eleve seu processo de tratamento térmico com as soluções avançadas da KINTEK! Aproveitando uma P&D excepcional e fabricação interna, fornecemos a diversos laboratórios sistemas de forno de alta temperatura como Fornos Mufla, Tubulares, Rotativos, a Vácuo e de Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos precisamente às suas necessidades experimentais exclusivas para aços de cementação de alto desempenho. Entre em contato conosco hoje para discutir como nossas tecnologias podem aprimorar a qualidade e o desempenho de seus componentes!

Guia Visual

Produtos relacionados

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

As pessoas também perguntam

- Quais são os benefícios de usar um forno a vácuo de alta temperatura para o recozimento de nanocristais de ZnSeO3?

- Por que um ambiente de alto vácuo é necessário para a sinterização de compósitos Cu/Ti3SiC2/C/MWCNTs? Alcançar Pureza do Material

- Qual é o papel das bombas de vácuo em um forno de tratamento térmico a vácuo? Desbloqueie a Metalurgia Superior com Ambientes Controlados

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no pós-processamento de TBC? Aumentar a Adesão do Revestimento

- Como o ambiente de oxigênio ultrabaixo da sinterização a vácuo afeta os compósitos de titânio? Desbloqueie o Controle Avançado de Fase