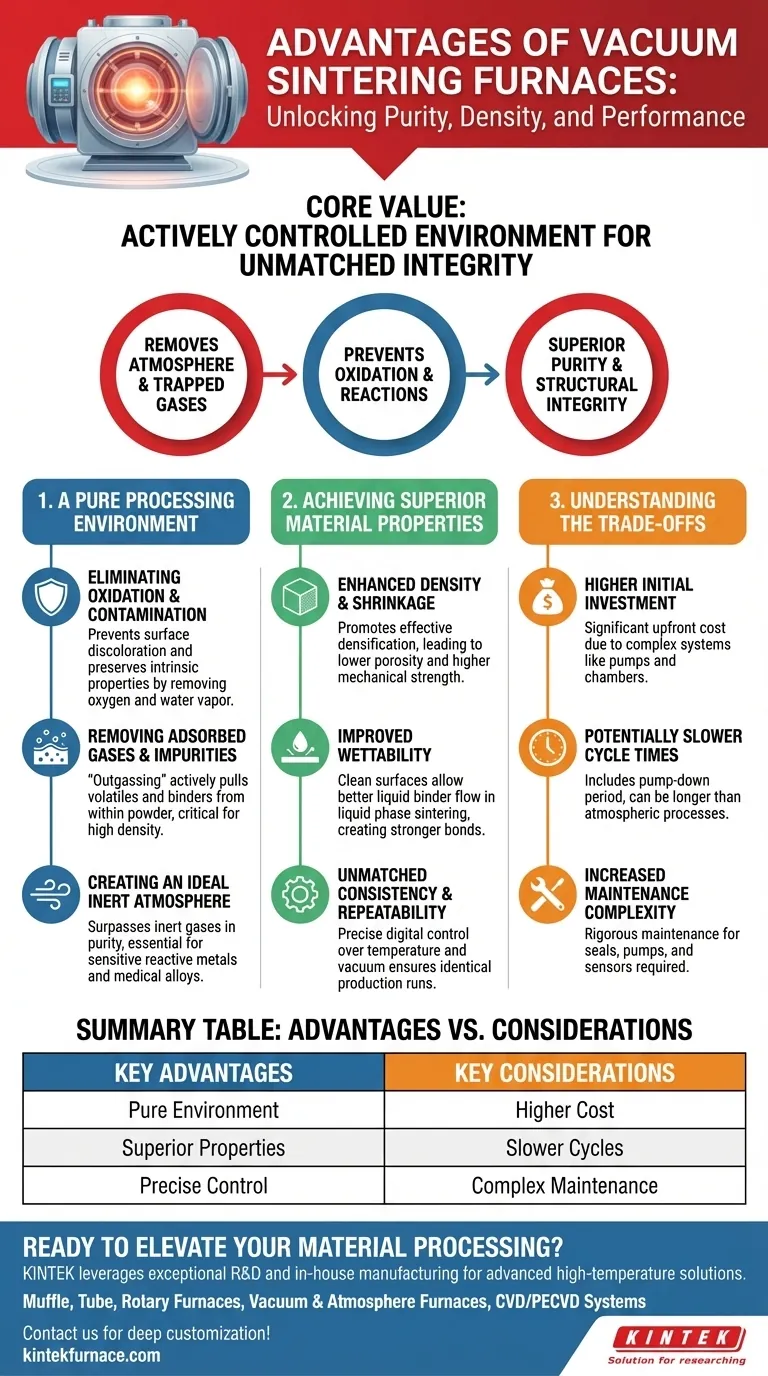

Em resumo, as principais vantagens de um forno de sinterização a vácuo são a capacidade de produzir materiais excepcionalmente puros e de alta densidade com propriedades mecânicas superiores. Ao eliminar os gases atmosféricos, o forno previne a oxidação e remove impurezas, ao mesmo tempo em que permite um controle preciso sobre todo o ciclo de aquecimento e resfriamento para uma consistência inigualável.

O valor central da sinterização a vácuo não é apenas a ausência de atmosfera, mas a criação de um ambiente ativamente controlado. Isso permite prevenir reações químicas indesejadas e remover fisicamente gases aprisionados, resultando em um produto final com um nível de pureza e integridade estrutural que muitas vezes é inatingível com outros métodos.

A Vantagem Fundamental: Um Ambiente de Processamento Puro

A característica definidora de um forno a vácuo é sua capacidade de remover a atmosfera — e todos os problemas que vêm com ela. Isso cria um ambiente ideal para o processamento de materiais sensíveis.

Eliminando Oxidação e Contaminação

Em um forno convencional, o oxigênio e o vapor d'água ambiente reagem com a superfície do material, criando camadas de óxido. Um forno a vácuo remove fisicamente esses gases reativos.

Isso previne oxidação, hidrogenação e nitretação, garantindo que as propriedades intrínsecas do material sejam preservadas. O resultado é uma peça limpa e brilhante, livre de descoloração e contaminação superficiais.

Removendo Gases Adsorvidos e Impurezas

O processo de sinterização não é apenas sobre a atmosfera externa; é também sobre o que está aprisionado dentro do material em pó.

O vácuo puxa ativamente gases adsorvidos e impurezas voláteis (como lubrificantes residuais ou ligantes) para fora das partículas de pó. Este "degaseificação" é crítico para alcançar alta densidade final.

Criando uma Atmosfera Inerte Ideal

Embora os fornos de gás inerte (usando Argônio ou Nitrogênio) também previnam a oxidação, um vácuo é frequentemente considerado o ambiente mais puro possível.

Mesmo gases engarrafados de alta pureza contêm traços de contaminantes. Um vácuo evita completamente esse problema, tornando-o a escolha superior para materiais com extrema sensibilidade a impurezas, como metais reativos ou ligas de grau médico.

Alcançando Propriedades de Materiais Superiores

Este ambiente altamente controlado e puro se traduz diretamente em propriedades físicas e mecânicas aprimoradas no componente sinterizado final.

Densidade e Contração Aprimoradas

Ao remover os gases aprisionados que, de outra forma, ficariam presos nos poros, o vácuo promove uma densificação e contração mais eficazes durante os estágios posteriores da sinterização.

Isso leva a peças com menor porosidade e maior densidade, que estão diretamente correlacionadas com maior resistência mecânica, dureza e resistência à fadiga.

Melhor Molhabilidade para Sinterização em Fase Líquida

Na sinterização em fase líquida, um metal ligante derrete e flui para as lacunas entre as partículas sólidas. Filmes de óxido nas superfícies das partículas inibem esse fluxo, um fenômeno conhecido como baixa molhabilidade.

Como um forno a vácuo produz superfícies atomicamente limpas, o ligante líquido pode molhar e se espalhar com muito mais eficácia. Isso cria ligações mais fortes e uma microestrutura mais uniforme em todo o componente.

Consistência e Repetibilidade Incomparáveis

Os fornos a vácuo modernos oferecem controle de processo excepcionalmente preciso. Sistemas digitais avançados gerenciam temperatura, níveis de vácuo e fluxo de gás com alta precisão.

Este controle rigoroso sobre cada variável, combinado com o ambiente de vácuo estável, garante que cada lote de produção seja quase idêntico. Esta repetibilidade metalúrgica é essencial para aplicações na indústria aeroespacial, médica e outras indústrias de alto risco.

Entendendo as Compensações

Embora poderosa, a sinterização a vácuo não é a solução universal. Reconhecer suas limitações é fundamental para tomar uma decisão informada.

Maior Investimento Inicial

Os fornos a vácuo são máquinas complexas que envolvem bombas de vácuo, sistemas de controle sofisticados e construção robusta da câmara. Isso resulta em um custo de capital inicial significativamente mais alto em comparação com os fornos atmosféricos tradicionais.

Tempos de Ciclo Potencialmente Mais Lentos

Alcançar um vácuo profundo requer um período de "bombeamento", o que adiciona tempo ao ciclo geral do processo. Embora o resfriamento rápido ou o "quenching" seja uma característica fundamental, o tempo total desde o carregamento até a descarga pode ser maior do que para alguns processos atmosféricos.

Complexidade de Manutenção Aumentada

Sistemas de alto vácuo exigem cronogramas de manutenção rigorosos. Vedadores, bombas e sensores devem ser regularmente inspecionados e reparados para garantir a integridade do vácuo e evitar tempo de inatividade dispendioso.

Fazendo a Escolha Certa para Sua Aplicação

A escolha da tecnologia de forno certa depende inteiramente de seus requisitos de material e objetivos do projeto.

- Se seu foco principal são materiais reativos ou de alta pureza: A sinterização a vácuo é inegociável para prevenir a contaminação e oxidação que comprometeriam materiais como titânio, superligas e implantes médicos.

- Se seu foco principal é o desempenho mecânico máximo: A densificação aprimorada e a microestrutura livre de defeitos alcançadas em um forno a vácuo são críticas para a produção de carbonetos cimentados de alta resistência, cerâmicas e peças metálicas estruturais.

- Se seu foco principal são geometrias complexas ou sinterização em fase líquida: A limpeza superficial superior proporcionada por um vácuo garante excelente fluxo e ligação do ligante, permitindo a produção bem-sucedida de componentes intrincados e confiáveis.

Em última análise, escolher um forno de sinterização a vácuo é um investimento em controle de processo, pureza do material e desempenho final do seu componente.

Tabela Resumo:

| Vantagem | Descrição |

|---|---|

| Ambiente de Processamento Puro | Elimina a oxidação e contaminação removendo gases atmosféricos, garantindo a pureza do material. |

| Propriedades Superiores do Material | Aumenta a densidade, contração e molhabilidade para maior resistência e consistência. |

| Controle Preciso do Processo | Oferece repetibilidade incomparável com sistemas digitais avançados para gerenciamento de temperatura e vácuo. |

| Compensações | Custo inicial mais alto, tempos de ciclo mais lentos e maior complexidade de manutenção. |

Pronto para elevar seu processamento de materiais com precisão e pureza? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades exclusivas. Nossa linha de produtos inclui fornos mufla, tubulares, rotativos, a vácuo e atmosfera, e sistemas CVD/PECVD, todos apoiados por fortes capacidades de personalização profunda. Quer você esteja trabalhando com metais reativos, ligas de grau médico ou geometrias complexas, nossos fornos de sinterização a vácuo podem ajudá-lo a alcançar resultados superiores. Entre em contato conosco hoje para discutir como podemos apoiar os objetivos do seu laboratório com equipamentos confiáveis e de alto desempenho!

Guia Visual

Produtos relacionados

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de atmosfera inerte de azoto 1700℃ controlado

As pessoas também perguntam

- Qual é o propósito de definir um estágio de permanência em temperatura intermediária? Eliminar defeitos na sinterização a vácuo

- Por que um ambiente de alto vácuo é necessário para a sinterização de compósitos Cu/Ti3SiC2/C/MWCNTs? Alcançar Pureza do Material

- Qual é o propósito de realizar o recozimento a vácuo médio em ampolas de trabalho? Garante Difusão Pura a Alta Temperatura

- Quais condições de processamento um forno a vácuo fornece para microesferas de TiCp/Fe? Sinterização a 900 °C

- Por que um ambiente de vácuo é essencial para a sinterização de titânio? Garante alta pureza e elimina a fragilidade