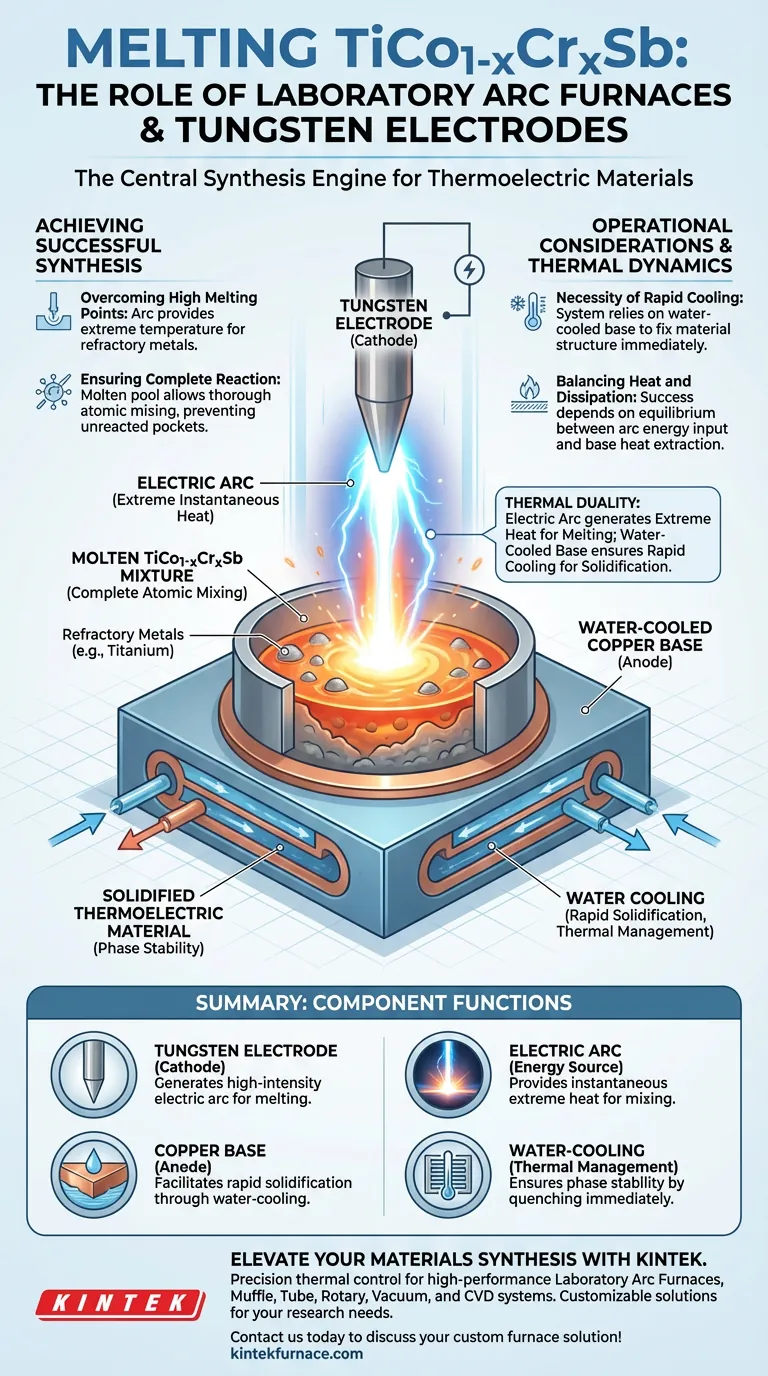

Os fornos de arco de laboratório servem como o motor central de síntese para materiais termoelétricos de TiCo1-xCrxSb, fornecendo o ambiente térmico extremo necessário para fundir os componentes brutos. Um eletrodo de tungstênio atua como cátodo, gerando um arco elétrico intenso contra um ânodo de cobre resfriado a água para fundir instantaneamente metais com alto ponto de fusão, ao mesmo tempo em que facilita a solidificação rápida.

O processo de síntese depende de uma dualidade térmica crítica: o arco elétrico gera o calor extremo necessário para reagir completamente os metais refratários, enquanto a base resfriada a água garante o resfriamento rápido essencial para a solidificação adequada do material.

A Mecânica da Fusão por Arco

O Papel do Eletrodo de Tungstênio

Nesta configuração específica, o eletrodo de tungstênio funciona como o cátodo. Ele é a fonte do arco elétrico, canalizando corrente de alta energia para as matérias-primas.

Como o tungstênio tem um ponto de fusão incrivelmente alto, ele pode sustentar o arco sem se degradar, fornecendo a energia necessária para fundir os materiais alvo.

A Função do Ânodo Resfriado a Água

Oposto ao eletrodo, encontra-se uma base de cobre que atua como ânodo. Crucialmente, esta base é resfriada a água.

Este mecanismo de resfriamento não é meramente para segurança; é um participante ativo na síntese, projetado para absorver calor rapidamente assim que a reação é concluída.

Alcançando a Síntese Bem-Sucedida

Superando Altos Pontos de Fusão

A síntese de TiCo1-xCrxSb envolve metais com altos pontos de fusão, como o titânio. O forno de arco de laboratório fornece temperaturas instantâneas extremamente altas que fornos padrão podem ter dificuldade em atingir.

Essa intensidade garante que mesmo os componentes mais refratários da mistura sejam completamente fundidos.

Garantindo a Reação Completa

Para que o material termoelétrico funcione corretamente, os componentes brutos devem passar por uma reação completa.

O arco elétrico facilita isso criando uma poça de fusão onde os elementos podem se misturar completamente no nível atômico, prevenindo bolsões não reagidos de metal bruto.

Considerações Operacionais e Dinâmica Térmica

A Necessidade de Resfriamento Rápido

Este método introduz uma restrição operacional específica: o gerenciamento do calor extremo. O processo não permite resfriamento gradual.

O sistema depende fortemente da base resfriada a água para alcançar a solidificação rápida. Essa queda súbita de temperatura é necessária para fixar a estrutura do material imediatamente após a fusão dos componentes.

Equilibrando Calor e Dissipação

O sucesso do processo depende do equilíbrio entre a entrada de energia do arco e a extração de calor da base.

A alta temperatura instantânea garante a reação, mas sem o resfriamento ativo da base de cobre, o material não poderia solidificar na taxa necessária para as propriedades de material desejadas.

Fazendo a Escolha Certa para o Seu Objetivo

Para otimizar a síntese de TiCo1-xCrxSb, concentre-se nas funções específicas dos componentes do forno:

- Se seu foco principal é a homogeneidade composicional: Garanta que o eletrodo de tungstênio gere intensidade de arco suficiente para fundir completamente o componente de maior ponto de fusão em sua matriz.

- Se seu foco principal é a estabilidade de fase: Confie na eficiência da base de cobre resfriada a água para impulsionar as taxas de resfriamento rápidas necessárias para a solidificação imediata.

Ao dominar a interação entre o calor do cátodo de tungstênio e o resfriamento do ânodo de cobre, você garante a criação de materiais termoelétricos de alta qualidade.

Tabela Resumo:

| Componente | Papel no Processo | Função Primária |

|---|---|---|

| Eletrodo de Tungstênio | Cátodo | Gera arco elétrico de alta intensidade para fundir metais de alto ponto de fusão |

| Base de Cobre | Ânodo | Facilita a solidificação rápida através de resfriamento a água integrado |

| Arco Elétrico | Fonte de Energia | Fornece calor extremo instantâneo para mistura atômica completa |

| Resfriamento a Água | Gerenciamento Térmico | Garante a estabilidade de fase extinguindo o material imediatamente após a fusão |

Eleve a Síntese de Seus Materiais com a KINTEK

A precisão na produção de materiais termoelétricos requer controle térmico especializado. Apoiada por P&D e fabricação de ponta, a KINTEK oferece Fornos de Arco de Laboratório de alto desempenho, sistemas Muffle, Tube, Rotary, Vacuum e CVD — todos personalizáveis para suas necessidades de laboratório exclusivas.

Se você está sintetizando ligas refratárias ou desenvolvendo termoelétricos de próxima geração, nossas soluções avançadas de aquecimento fornecem a confiabilidade e a precisão de temperatura que sua pesquisa exige.

Pronto para otimizar as capacidades do seu laboratório? Entre em contato conosco hoje mesmo para discutir sua solução de forno personalizada!

Guia Visual

Referências

- Volodymyr Krayovskyy, А. Horyn. SIMULATION OF CHARACTERISTICS OF SENSITIVE ELEMENTS OF TEMPERATURE CONVERTERS BASED ON TiCo1-xCrxSb. DOI: 10.23939/istcmtm2024.04.030

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de sinterização e brasagem para tratamento térmico sob vácuo

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

As pessoas também perguntam

- Por que um forno a vácuo de laboratório é necessário para secar amostras degradadas de LTGP? Garanta resultados de análise de superfície puros

- Por que um forno de laboratório é usado para a síntese de nanodiamantes borados? Garanta o Crescimento Químico Puro da Superfície

- Por que um forno a vácuo é usado para secar ionogéis? Preservar a Integridade Estrutural para Microscopia Eletrônica Precisa

- Como um forno de recozimento a vácuo contribui para a recuperação microestrutural do aço ODS? Desbloqueie o Desempenho do Material

- Quais são algumas aplicações industriais comuns de fornos a vácuo? Desbloqueie Pureza e Desempenho em Seus Processos

- Por que a remoção de oxigênio é importante em um forno a vácuo? Prevenção da Oxidação para Qualidade Superior do Metal

- Por que uma estação de sonda de alto vácuo é necessária para a análise de SnS2? Garanta caracterização elétrica pura

- Qual o papel de um forno a vácuo no processo de ativação de Ce-MOF? Desbloqueie Porosidade e Área de Superfície Máximas