Em sua essência, os fornos a vácuo são usados para uma ampla gama de processos industriais onde a pureza do material e a integridade estrutural são primordiais. Aplicações comuns incluem tratamento térmico para fortalecer metais como aço, brasagem a vácuo para unir componentes complexos para a indústria aeroespacial, sinterização de pós metálicos em peças sólidas para a indústria de ferramentas e crescimento de cristais ultraleiros para semicondutores.

O valor fundamental de um forno a vácuo é a sua capacidade de criar um ambiente controlado e livre de contaminação. Ao remover ar e outros gases, ele previne reações químicas indesejadas como a oxidação, possibilitando propriedades de material e resultados de fabricação que são impossíveis de alcançar em uma atmosfera padrão.

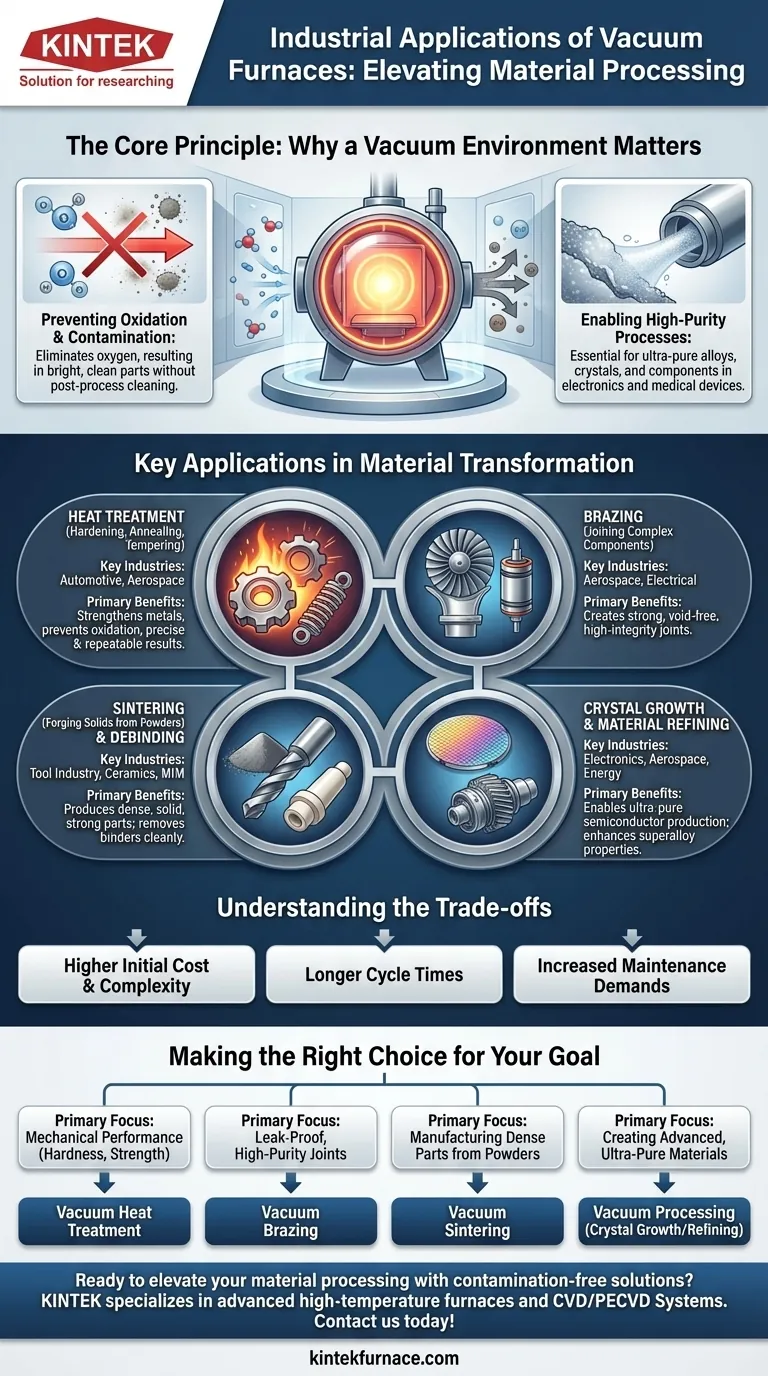

O Princípio Central: Por Que o Ambiente a Vácuo é Importante

A função principal de um forno a vácuo é remover a atmosfera de sua câmara de aquecimento. Este simples ato tem implicações profundas para o processamento de materiais.

Prevenção de Oxidação e Contaminação

O benefício mais significativo é a eliminação do oxigênio. Em altas temperaturas, a maioria dos metais reage com o oxigênio, formando uma camada de óxido quebradiça que compromete a resistência, o acabamento da superfície e a capacidade de unir peças.

Um ambiente a vácuo previne essa oxidação, resultando em peças brilhantes e limpas que não necessitam de limpeza pós-processo. Também previne reações com outros gases atmosféricos, como o nitrogênio.

Viabilizando Processos de Alta Pureza

Para indústrias como eletrônica e dispositivos médicos, até impurezas microscópicas podem causar falhas catastróficas. O vácuo garante que o material em processamento não seja contaminado por gases atmosféricos, permitindo a criação de ligas, cristais e componentes ultraleiros.

Aplicações Chave na Transformação de Materiais

O ambiente controlado de um forno a vácuo possibilita uma variedade de processos poderosos de fabricação e tratamento em inúmeras indústrias.

Tratamento Térmico: Endurecimento e Fortalecimento de Metais

Este é um dos usos mais comuns. Processos como recozimento (amaciamento), revenimento (redução da fragilidade) e têmpera (endurecimento) são realizados a vácuo para alcançar resultados precisos e repetíveis sem degradação da superfície.

Isso é fundamental para ligas de aço de alto desempenho usadas nas indústrias automotiva e aeroespacial para engrenagens, rolamentos e componentes estruturais.

Brasagem: Criação de Juntas de Alta Integridade

A brasagem a vácuo é um processo para unir peças metálicas usando um metal de enchimento. Realizá-lo a vácuo é superior porque garante que as superfícies a serem unidas estejam perfeitamente limpas, livres de óxidos.

Isso permite que a liga de brasagem flua uniformemente e crie uma junta forte e sem vazios. É essencial para a fabricação de conjuntos complexos como interruptores a vácuo para a indústria elétrica e componentes de turbina para a aeroespacial.

Sinterização: Forjando Sólidos a Partir de Pós

A sinterização é o processo de pegar um pó compactado — metálico ou cerâmico — e aquecê-lo para ligar as partículas em um objeto sólido.

A sinterização a vácuo é usada para produzir ferramentas de carboneto de tungstênio, peças cerâmicas densas e componentes a partir da moldagem por injeção de metal (MIM). O vácuo previne o aprisionamento de gás, levando a um produto final mais denso e resistente.

Desaglutinamento (Debinding): Uma Etapa na Fabricação Avançada

Antes de sinterizar uma peça feita via Moldagem por Injeção de Metal (MIM), o material "aglutinante" que mantém o pó metálico em sua forma inicial deve ser removido. O desaglutinamento a vácuo é uma maneira limpa e eficiente de evaporar termicamente esse aglutinante sem danificar a peça.

Aplicações de Alta Pureza e Especialidades

Além dos tratamentos metálicos comuns, os fornos a vácuo são essenciais para criar os blocos de construção da tecnologia moderna.

Crescimento de Cristais: A Fundação da Eletrônica

A fabricação de semicondutores e cristais ópticos requer um ambiente de extrema pureza. Um forno a vácuo fornece as condições imaculadas necessárias para cultivar grandes cristais únicos sem defeitos, o que é fundamental para a indústria eletrônica.

Refino de Material: Criação de Superligas

Metais especiais como titânio e superligas à base de níquel, que são a espinha dorsal dos setores aeroespacial e de energia, são refinados e processados a vácuo. Isso remove gases dissolvidos como hidrogênio e oxigênio, melhorando drasticamente as propriedades mecânicas e a resistência à fadiga do material.

Entendendo as Compensações (Trade-offs)

Embora poderosos, os fornos a vácuo não são uma solução universal. Entender suas limitações é fundamental para tomar uma decisão informada.

Custo Inicial Mais Alto e Complexidade

Fornos a vácuo são significativamente mais caros para comprar e instalar do que seus equivalentes atmosféricos devido à necessidade de bombas de vácuo, vedações complexas e sistemas de controle sofisticados.

Tempos de Ciclo Mais Longos

O processo de esgotar a câmara para criar vácuo e, em muitos casos, reabastecê-la com um gás inerte para resfriamento, adiciona tempo a cada ciclo. Isso pode reduzir a produtividade em comparação com fornos atmosféricos contínuos.

Demandas de Manutenção Aumentadas

Os sistemas de alto vácuo, vedações e componentes internos, como elementos de aquecimento, requerem manutenção especializada e consistente para garantir o desempenho e evitar vazamentos ou falhas dispendiosas.

Fazendo a Escolha Certa Para o Seu Objetivo

A decisão de usar um forno a vácuo é impulsionada inteiramente pela qualidade e desempenho exigidos do produto final.

- Se seu foco principal é o desempenho mecânico: O tratamento térmico a vácuo é a melhor escolha para alcançar dureza superior, resistência e vida útil à fadiga em componentes metálicos críticos.

- Se seu foco principal é criar juntas à prova de vazamento e de alta pureza: A brasagem a vácuo é essencial para construir conjuntos complexos nas indústrias aeroespacial, médica e eletrônica.

- Se seu foco principal é fabricar peças densas a partir de pós: A sinterização a vácuo é o padrão para a produção de ferramentas de carboneto de alta qualidade e componentes cerâmicos avançados.

- Se seu foco principal é criar materiais avançados e ultraleiros: O processamento a vácuo é inegociável para a produção de cristais semicondutores e o refino de superligas para ambientes extremos.

Em última análise, um forno a vácuo é a ferramenta preferida quando as propriedades finais do material devem ser perfeitas e não contaminadas pelo mundo exterior.

Tabela de Resumo:

| Aplicação | Indústrias Principais | Benefícios Principais |

|---|---|---|

| Tratamento Térmico | Automotiva, Aeroespacial | Fortalece metais, previne oxidação |

| Brasagem | Aeroespacial, Elétrica | Cria juntas fortes e limpas |

| Sinterização | Indústria de Ferramentas, Cerâmica | Produz peças densas e sólidas a partir de pós |

| Crescimento de Cristal | Eletrônica | Viabiliza a produção de semicondutores ultraleiros |

| Refino de Material | Aeroespacial, Energia | Remove impurezas, aprimora propriedades da liga |

Pronto para elevar seu processamento de materiais com soluções livres de contaminação? A KINTEK é especializada em fornos avançados de alta temperatura, incluindo Fornos a Vácuo e com Atmosfera e Sistemas CVD/PECVD, adaptados às suas necessidades exclusivas. Nossas capacidades de personalização profundas garantem desempenho preciso para indústrias como aeroespacial, automotiva e eletrônica. Entre em contato conosco hoje para discutir como podemos aumentar sua eficiência e qualidade de produto!

Guia Visual

Produtos relacionados

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

As pessoas também perguntam

- Quais são os procedimentos adequados para manusear a porta do forno e as amostras em um forno a vácuo? Garanta a Integridade e Segurança do Processo

- Qual é a função de um forno de sinterização de alta temperatura na cerâmica impressa em 4D? Transforme Designs em Realidade

- Quais são as funções primárias do processo de um forno a vácuo na síntese de Fe3O4/C@PM? Garanta a Integridade do Material.

- Quais são algumas aplicações industriais de fornos a vácuo? Desbloqueie um Desempenho Superior dos Materiais

- Qual é o principal objetivo de um forno de sinterização a vácuo? Fundir pós em peças densas de alto desempenho

- Como o resfriamento rápido (têmpera) pode beneficiar o processo em um forno a vácuo? Aumente a Eficiência e as Propriedades do Material

- Como um forno a vácuo contribui para o processamento de resíduos sólidos na fração da biomassa? Garanta a Integridade da Amostra

- Qual é a importância do ambiente de vácuo para a sinterização de aço inoxidável? Desbloqueie Pureza de Alta Densidade