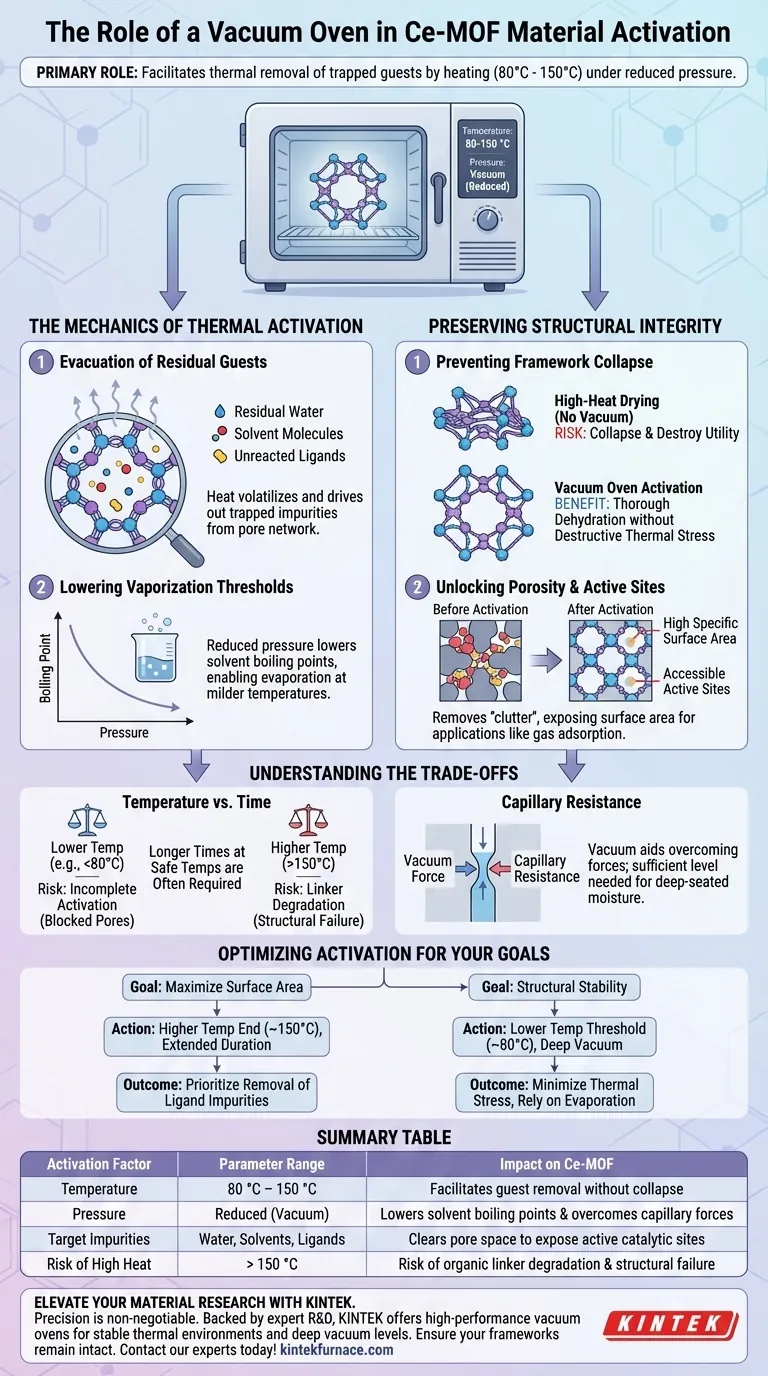

O papel principal de um forno a vácuo na ativação de Ce-MOF é facilitar a remoção térmica de hóspedes aprisionados, aquecendo o material entre 80 °C e 150 °C sob pressão reduzida. Este ambiente evacua eficazmente água residual, moléculas de solvente e impurezas de ligantes da estrutura porosa, garantindo que a estrutura permaneça intacta.

Ao diminuir o ponto de ebulição dos solventes aprisionados através da pressão reduzida, o forno a vácuo permite uma purificação profunda em temperaturas mais amenas. Esta etapa crítica expõe a alta área de superfície específica e os sítios ativos do Ce-MOF sem o risco de colapso estrutural frequentemente associado à secagem em alta temperatura.

A Mecânica da Ativação Térmica

Evacuação de Hóspedes Residuais

A síntese de Estruturas Metalorgânicas (MOFs) inevitavelmente deixa para trás material indesejado dentro dos poros.

Especificamente, água residual, moléculas de solvente e ligantes não reagidos frequentemente permanecem aprisionados após a formação inicial do Ce-MOF.

O forno a vácuo fornece a energia térmica necessária para volatilizar essas impurezas, expulsando-as da intrincada rede de poros.

Diminuindo os Limiares de Vaporização

Sob pressão atmosférica padrão, a remoção de certos solventes de alto ponto de ebulição exigiria temperaturas que poderiam danificar a MOF.

O forno a vácuo funciona reduzindo a pressão interna do sistema.

Essa mudança física diminui o ponto de ebulição dos líquidos adsorvidos, permitindo que eles evaporem e escapem em temperaturas significativamente mais baixas (80–150 °C).

Preservando a Integridade Estrutural

Prevenindo o Colapso da Estrutura

Os materiais Ce-MOF dependem de uma estrutura cristalina específica para funcionar eficazmente.

A secagem com alto calor sem suporte de vácuo pode levar ao colapso dessa estrutura sensível, destruindo efetivamente a utilidade do material.

Operando sob vácuo, você alcança desidratação e limpeza completas sem submeter o material a estresse térmico destrutivo.

Desbloqueando Porosidade e Sítios Ativos

O processo de ativação não é apenas sobre secagem; é sobre preparação funcional.

A remoção do "entulho" de solventes e ligantes expõe a alta área de superfície específica do material.

Isso cria sítios ativos claros e acessíveis, necessários para aplicações posteriores, como encapsulamento de nanopartículas ou tarefas de adsorção de gás.

Compreendendo os Trade-offs

Temperatura vs. Tempo

Embora os fornos a vácuo permitam temperaturas mais baixas, isso pode exigir tempos de ativação mais longos.

Se a temperatura for definida muito baixa (por exemplo, significativamente abaixo de 80 °C), você corre o risco de ativação incompleta, deixando impurezas que bloqueiam os poros e distorcem os dados da área de superfície.

Inversamente, empurrar a temperatura além de 150 °C — mesmo sob vácuo — arrisca a degradação dos ligantes orgânicos que mantêm a estrutura do Ce-MOF unida.

Resistência Capilar

O vácuo auxilia na superação das forças físicas que mantêm os líquidos dentro do material.

No entanto, em materiais com nanoporos extremamente pequenos, a resistência capilar permanece um desafio.

Idealmente, o nível de vácuo deve ser suficiente para superar essa resistência, garantindo que a umidade profundamente alojada seja removida, em vez de apenas solventes de superfície.

Otimizando a Ativação para Seus Objetivos

Para garantir o melhor desempenho do seu Ce-MOF sintetizado, personalize as configurações do seu forno a vácuo para o seu objetivo específico.

- Se o seu foco principal é maximizar a área de superfície: Priorize a remoção de todas as impurezas de ligantes, mantendo o vácuo na extremidade superior da faixa de temperatura segura (próximo a 150 °C) por uma duração estendida.

- Se o seu foco principal é a estabilidade estrutural: Opere no limite inferior de temperatura (próximo a 80 °C) e confie em um vácuo profundo e de alta qualidade para impulsionar a evaporação, minimizando o estresse térmico na estrutura.

A ativação correta transforma um pó sintetizado em um material poroso funcional e de alto desempenho.

Tabela Resumo:

| Fator de Ativação | Faixa de Parâmetros | Impacto no Ce-MOF |

|---|---|---|

| Temperatura | 80 °C – 150 °C | Facilita a remoção de hóspedes sem colapso da estrutura |

| Pressão | Reduzida (Vácuo) | Diminui os pontos de ebulição do solvente e supera as forças capilares |

| Impurezas Alvo | Água, Solventes, Ligantes | Limpa o espaço dos poros para expor sítios catalíticos ativos |

| Risco de Calor Elevado | > 150 °C | Risco de degradação do ligante orgânico e falha estrutural |

Eleve Sua Pesquisa de Materiais com a KINTEK

A precisão é inegociável ao ativar materiais sensíveis como Ce-MOFs. Apoiada por P&D e fabricação especializada, a KINTEK oferece fornos a vácuo de alto desempenho projetados para fornecer os ambientes térmicos estáveis e os níveis de vácuo profundo necessários para uma ativação bem-sucedida de materiais.

Se você precisa de sistemas Muffle, Tube, Rotary, Vacuum ou CVD, nossos fornos de alta temperatura para laboratório são totalmente personalizáveis para atender às suas necessidades exclusivas de pesquisa. Garanta que suas estruturas permaneçam intactas e suas áreas de superfície permaneçam altas — entre em contato com nossos especialistas hoje mesmo para encontrar sua solução!

Guia Visual

Referências

- Simon Lukato, Grzegorz Litwinienko. Enhancing the Green Synthesis of Glycerol Carbonate: Carboxylation of Glycerol with CO2 Catalyzed by Metal Nanoparticles Encapsulated in Cerium Metal–Organic Frameworks. DOI: 10.3390/nano14080650

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de sinterização de porcelana dentária por vácuo para laboratórios dentários

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de tratamento térmico de molibdénio sob vácuo

As pessoas também perguntam

- Qual é a função de um forno de sinterização de alta temperatura? Alcançar a densificação completa para componentes metálicos

- Como os fornos a vácuo são usados na preparação de materiais para baterias de lítio? Alcançando Alta Pureza e Desempenho

- Que tipos de materiais ou produtos são os fornos de recozimento a vácuo usados principalmente para? Essencial para Materiais Reativos de Alto Valor

- Por que um ambiente de vácuo ultra-alto (UHV) é necessário para medições de PES de 1T-TaS2? Garanta a Integridade dos Dados

- Qual é o objetivo da secagem a vácuo em eletrólitos de NaF–Na3AlF6? Garanta o Desempenho de Sal Fundido de Alta Pureza

- Qual é o propósito principal da selagem a vácuo de matérias-primas para o crescimento de cristais de alfa-Mg3Bi2? Garantir Pureza e Segurança

- Que tipos de materiais e processos são aprimorados por projetos especializados de fornos a vácuo? Aumentar a Pureza e o Desempenho

- Como os fornos de recozimento a vácuo são utilizados na pesquisa e desenvolvimento de materiais eletrônicos? Desbloqueie Pureza e Precisão para Eletrônicos Avançados