Em sua essência, um forno de recozimento a vácuo é uma ferramenta indispensável na pesquisa de materiais eletrônicos porque permite que os cientistas aqueçam materiais em um ambiente altamente controlado, livre de contaminação atmosférica. Este processo é usado para testar e refinar as propriedades térmicas, elétricas e mecânicas fundamentais de um material, fornecendo os dados críticos necessários para desenvolver componentes eletrônicos de próxima geração.

A função crucial de um forno a vácuo não é apenas o calor que ele aplica, mas o ar que ele remove. Ao eliminar gases reativos como o oxigênio, os pesquisadores podem isolar os efeitos da energia térmica na estrutura atômica de um material, garantindo que as mudanças observadas sejam um resultado direto do processo, e não um subproduto de reações químicas indesejadas.

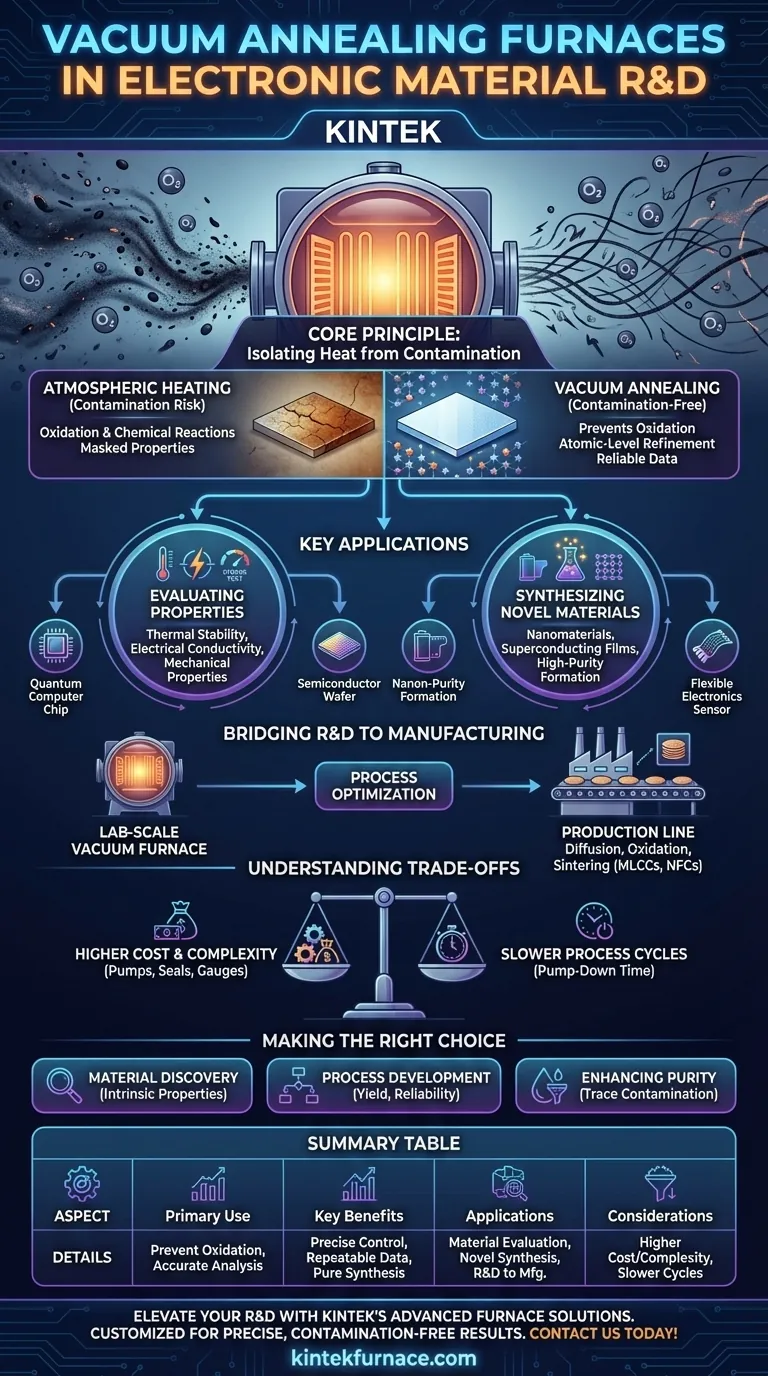

O Princípio Central: Isolar o Calor da Contaminação

O objetivo principal de usar vácuo para tratamento térmico é criar um ambiente que seja o mais puro possível. Este não é um detalhe trivial; é fundamental para obter resultados significativos na ciência dos materiais.

Por Que o Vácuo é Inegociável

Quando os materiais são aquecidos na presença de ar, eles podem oxidar. Essa oxidação altera fundamentalmente as propriedades da superfície e do volume do material, mascarando os verdadeiros efeitos do processo de recozimento.

Um forno a vácuo remove esses gases reativos, prevenindo a oxidação e outras formas de contaminação. Isso garante que qualquer alteração no material — como condutividade aprimorada ou estresse interno reduzido — seja um resultado direto do ciclo controlado de aquecimento e resfriamento.

Alcançando Refinamento em Nível Atômico

O recozimento é um processo projetado para alterar a microestrutura de um material. Ele pode aliviar tensões internas, aumentar a ductilidade e refinar a estrutura de grãos, o que impacta diretamente o desempenho elétrico.

Ao realizar isso a vácuo, os pesquisadores podem ter certeza de que essas mudanças estruturais são impulsionadas puramente pela energia térmica rearranjando a rede cristalina, e não por reações químicas com gases atmosféricos. Essa precisão é vital para desenvolver materiais com comportamentos altamente específicos e previsíveis.

Garantindo Dados Repetíveis e Confiáveis

O progresso científico depende da capacidade de repetir experimentos e obter resultados consistentes. Fornos a vácuo fornecem um ambiente precisamente controlado e replicável.

Isso permite que os pesquisadores testem sistematicamente como diferentes temperaturas de recozimento, taxas de rampa e tempos de permanência afetam um material, gerando os dados confiáveis necessários para otimizá-lo para uma aplicação específica.

Aplicações Chave em P&D de Materiais Eletrônicos

Em laboratório, esses fornos são usados para duas funções principais: avaliar materiais existentes e sintetizar materiais totalmente novos. O ambiente controlado é fundamental para ambos.

Avaliação das Propriedades do Material

Pesquisadores usam fornos a vácuo para submeter novos materiais a condições de processamento simuladas. Eles podem medir precisamente como propriedades como estabilidade térmica e condutividade elétrica mudam após o tratamento térmico.

Esses dados são cruciais para determinar se uma nova liga, semicondutor ou supercondutor é adequado para sua aplicação pretendida, desde um circuito simples até um complexo computador quântico.

Síntese de Materiais Novos

Para materiais de ponta, como nanomateriais e filmes supercondutores, a pureza é fundamental desde o momento da criação. Um forno a vácuo fornece o ambiente ideal de alta temperatura e alta pureza para a formação e crescimento de materiais.

Este processo garante que esses materiais altamente sensíveis não sejam comprometidos por impurezas, o que poderia inutilizá-los.

Ponte entre Pesquisa e Fabricação

As percepções obtidas em P&D informam diretamente a fabricação em larga escala. Processos desenvolvidos e testados em um forno a vácuo em escala laboratorial são posteriormente aplicados às linhas de produção.

Isso inclui etapas críticas na fabricação dos eletrônicos que usamos todos os dias, como difusão e oxidação de wafers semicondutores, bem como a sinterização de componentes cerâmicos como MLCCs e NFCs.

Entendendo as Compensações

Embora essenciais, os fornos a vácuo são uma ferramenta específica com seu próprio conjunto de considerações. Entender suas limitações é fundamental para usá-los com eficácia.

Custo e Complexidade Mais Elevados

Sistemas a vácuo, com suas bombas, vedações e medidores associados, são inerentemente mais complexos e caros para adquirir e manter do que fornos atmosféricos padrão.

Ciclos de Processo Mais Lentos

Atingir um alto vácuo requer um tempo de "bombeamento" antes que o ciclo de aquecimento possa sequer começar. Isso pode tornar o tempo total do processo mais longo em comparação com tratamentos em ambiente ambiente ou com gás inerte.

Quando uma Ferramenta Mais Simples é Suficiente

Para materiais que não são sensíveis à oxidação ou para processos onde algum nível de interação atmosférica é aceitável ou até mesmo desejado, um forno a gás inerte ou atmosférico mais simples e menos dispendioso pode ser uma escolha mais prática.

Fazendo a Escolha Certa para o Seu Objetivo

A decisão de usar um forno de recozimento a vácuo deve ser orientada pelos requisitos específicos do seu material e pelo objetivo de sua pesquisa.

- Se o seu foco principal for a descoberta fundamental de materiais: O forno é sua ferramenta para descobrir as propriedades intrínsecas de um material sem a interferência de variáveis ambientais.

- Se o seu foco principal for o desenvolvimento de processos: Use o forno para simular e otimizar precisamente as etapas de fabricação para melhorar o rendimento, a confiabilidade e o desempenho de um produto final.

- Se o seu foco principal for aprimorar a pureza do material: O ambiente a vácuo é inegociável para sintetizar ou recozer materiais onde mesmo traços de contaminação podem degradar o desempenho.

Dominar o uso de um forno a vácuo lhe dá controle direto sobre as propriedades de um material em um nível fundamental, transformando potencial bruto em desempenho projetado.

Tabela Resumo:

| Aspecto | Detalhes Principais |

|---|---|

| Uso Primário | Tratamento térmico a vácuo para prevenir oxidação e contaminação para análise precisa das propriedades do material. |

| Benefícios Principais | Controle preciso de temperatura, repetibilidade confiável dos dados e suporte para síntese de nanomateriais puros. |

| Aplicações | Avaliação de materiais (ex: estabilidade térmica), síntese de materiais novos e ponte entre P&D e processos de fabricação. |

| Considerações | Custo e complexidade mais elevados, ciclos de processo mais lentos em comparação com fornos atmosféricos. |

Eleve sua P&D de materiais eletrônicos com as soluções avançadas de fornos de alta temperatura da KINTEK. Aproveitando P&D excepcional e fabricação interna, oferecemos Fornos Mufla, Tubo, Rotativos, Fornos a Vácuo & Atmosfera, e Sistemas CVD/PECVD, todos com profunda personalização para atender às suas necessidades experimentais exclusivas. Alcance resultados precisos e livres de contaminação — entre em contato conosco hoje para discutir como nossas soluções personalizadas podem impulsionar suas inovações!

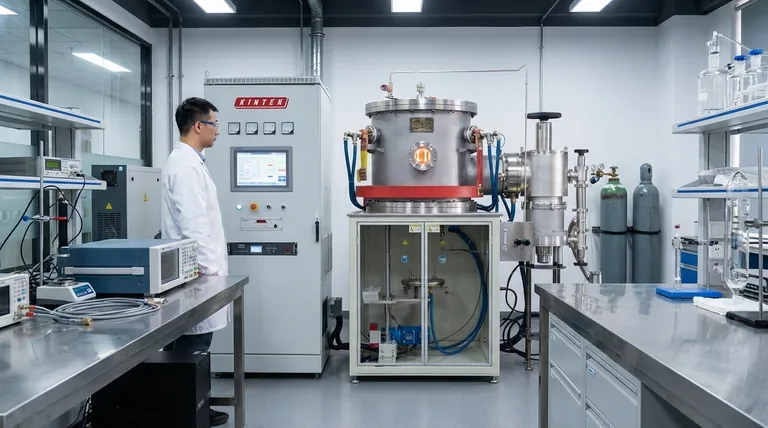

Guia Visual

Produtos relacionados

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de tratamento térmico de molibdénio sob vácuo

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

As pessoas também perguntam

- Quais condições de processamento um forno a vácuo fornece para microesferas de TiCp/Fe? Sinterização a 900 °C

- Qual é o propósito de realizar o recozimento a vácuo médio em ampolas de trabalho? Garante Difusão Pura a Alta Temperatura

- Qual é o papel dos fornos de sinterização ou indução a vácuo na regeneração de baterias? Otimizar a Recuperação de Cátodos

- Por que o equipamento de sinterização deve manter um alto vácuo para carbonetos de alta entropia? Garanta pureza de fase e densidade máxima

- Qual é o mecanismo de um forno de sinterização a vácuo para AlCoCrFeNi2.1 + Y2O3? Otimize o processamento da sua liga de alta entropia