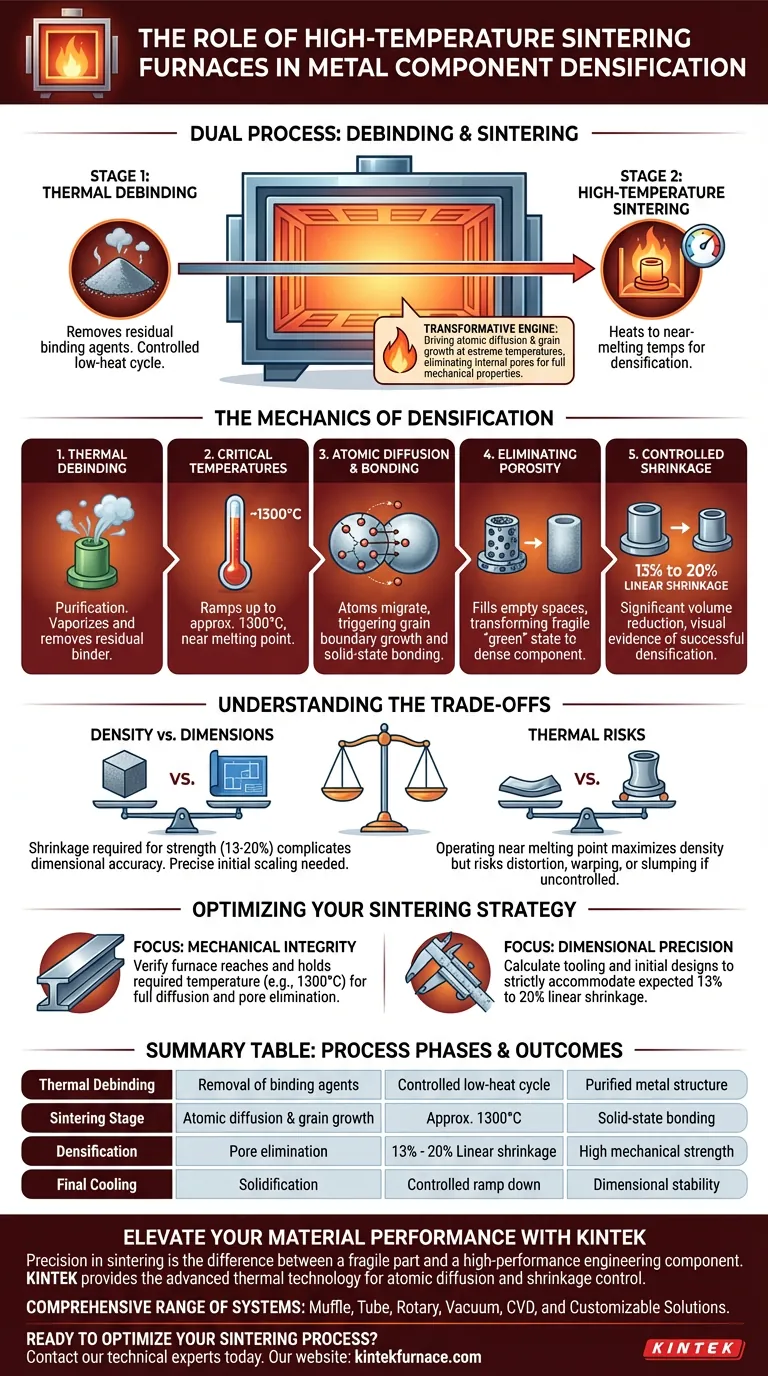

Um forno de sinterização de alta temperatura é o motor transformador responsável por converter pó metálico fracamente ligado em um componente sólido e de alto desempenho. Ele executa um processo duplo: primeiro removendo os agentes aglutinantes residuais através da desaglomeração térmica e, subsequentemente, aquecendo o material a temperaturas próximas ao ponto de fusão para fundir as partículas em uma massa densa e unificada.

Ao impulsionar a difusão atômica e o crescimento de grãos em temperaturas extremas, o forno de sinterização força o material a encolher em até 20%, eliminando poros internos para estabelecer as propriedades mecânicas completas do metal.

A Mecânica da Densificação

Desaglomeração Térmica

Antes que a densificação final possa ocorrer, o componente deve ser purificado. O forno primeiro inicia um ciclo de desaglomeração térmica.

Esta etapa aplica calor controlado para vaporizar e remover quaisquer aglutinantes residuais que foram previamente usados para manter o pó metálico em sua forma.

Atingindo Temperaturas Críticas

Uma vez que o aglutinante é removido, o forno aumenta a temperatura para níveis extremos.

Para muitas ligas comuns, as temperaturas são elevadas para aproximadamente 1300°C. Este nível de calor específico aproxima as partículas metálicas de seu ponto de fusão sem transformá-las em líquido.

Difusão Atômica e Ligação

Nessas temperaturas elevadas, as partículas de pó metálico passam por uma transformação física.

A energia térmica desencadeia a difusão, fazendo com que os átomos migrem através das fronteiras das partículas adjacentes. Esse movimento facilita o crescimento dos contornos de grão, soldando efetivamente as partículas individuais em nível atômico.

Eliminação da Porosidade

À medida que a difusão ocorre, os espaços vazios (poros) entre as partículas de pó originais são preenchidos.

A eliminação desses poros é o que transforma a peça de um estado "verde" frágil em um componente metálico denso capaz de suportar cargas estruturais.

Encolhimento Controlado

A remoção do espaço de poros resulta em uma redução significativa no volume físico do componente.

Os operadores podem esperar um encolhimento linear de 13% a 20% durante este processo. Essa contração é a evidência visual de que o material densificou com sucesso.

Compreendendo as Compensações

Equilibrando Densidade e Dimensões

A principal compensação na sinterização de alta temperatura é entre alcançar a densidade completa e manter a precisão dimensional.

Embora o encolhimento linear de 13% a 20% seja necessário para a resistência, ele introduz complexidade na fabricação. O projeto inicial deve ser ampliado com precisão para acomodar essa redução, ou a peça final ficará fora de tolerância.

Riscos Térmicos

Operar perto do ponto de fusão maximiza a densidade, mas arrisca distorção.

Se o controle de temperatura for impreciso, ou se a peça não for suportada corretamente, o metal pode amolecer demais. Isso pode levar a empenamento ou deformação sob seu próprio peso antes que a estrutura solidifique completamente.

Otimizando Sua Estratégia de Sinterização

Para garantir que seus componentes atendam aos seus critérios de desempenho, considere o seguinte em relação à operação do forno:

- Se seu foco principal é a integridade mecânica: Verifique se o forno atinge e mantém a temperatura específica necessária (por exemplo, 1300°C) para garantir a difusão completa e a eliminação completa de poros.

- Se seu foco principal é a precisão dimensional: Calcule suas ferramentas e projetos iniciais para acomodar estritamente o encolhimento linear esperado de 13% a 20%.

O forno de sinterização não é apenas um aquecedor; é o ambiente crítico onde o pó se torna um verdadeiro material de engenharia.

Tabela Resumo:

| Fase do Processo | Ação Principal | Temperatura/Métrica Chave | Resultado |

|---|---|---|---|

| Desaglomeração Térmica | Remoção de aglutinantes | Ciclo controlado de baixo calor | Estrutura metálica purificada |

| Estágio de Sinterização | Difusão atômica e crescimento de grão | Aprox. 1300°C | Ligação em estado sólido |

| Densificação | Eliminação de poros | Encolhimento linear de 13% a 20% | Alta resistência mecânica |

| Resfriamento Final | Solidificação | Redução controlada | Estabilidade dimensional |

Eleve o Desempenho do Seu Material com a KINTEK

A precisão na sinterização é a diferença entre uma peça frágil e um componente de engenharia de alto desempenho. A KINTEK fornece a tecnologia térmica avançada necessária para dominar a difusão atômica e o controle de encolhimento.

Apoiados por P&D especializado e fabricação de classe mundial, oferecemos uma gama abrangente de sistemas Muffle, Tube, Rotary, Vacuum e CVD. Se você precisa de fornos de alta temperatura padrão de laboratório ou soluções totalmente personalizáveis adaptadas às suas necessidades metalúrgicas exclusivas, a KINTEK garante que seus componentes atinjam densidade máxima e integridade estrutural.

Pronto para otimizar seu processo de sinterização? Entre em contato com nossos especialistas técnicos hoje mesmo para encontrar o forno perfeito para sua aplicação.

Guia Visual

Referências

- Tobias Rosnitschek, Stephan Tremmel. Dimensional Accuracy and Mechanical Characterization of Inconel 625 Components in Atomic Diffusion Additive Manufacturing. DOI: 10.3390/applmech5020022

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

- Forno de prensa de vácuo para cerâmica de sinterização de zircónio de porcelana dentária

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de sinterização de porcelana dentária por vácuo para laboratórios dentários

As pessoas também perguntam

- Quais condições experimentais um forno de recozimento a vácuo elevado fornece? Testando a Estabilidade da Barreira de Difusão

- Quais aplicações de alta temperatura os fornos a vácuo atendem? Desbloqueie Pureza e Precisão na Manufatura Avançada

- Como os fornos de recozimento a vácuo são usados na fabricação de células solares? Aumente a Eficiência com Tratamento Térmico de Precisão

- Qual o papel de um forno de fusão a vácuo na fundição de ligas de Zn-Mg-Mn? Garante Alta Pureza e Precisão

- Quais são algumas aplicações comuns do grafite em fornos a vácuo? Essencial para Processamento de Alta Temperatura

- Quais são as vantagens técnicas do uso do resfriamento com nitrogênio de alta pressão? Alcance Tratamento Térmico de Precisão

- Por que usar um forno de secagem a vácuo para sílica mesoporosa? Protege a alta área superficial e a integridade estrutural

- Quais condições técnicas essenciais um forno de resistência a vácuo de alta temperatura fornece para a infiltração de aço fundido?