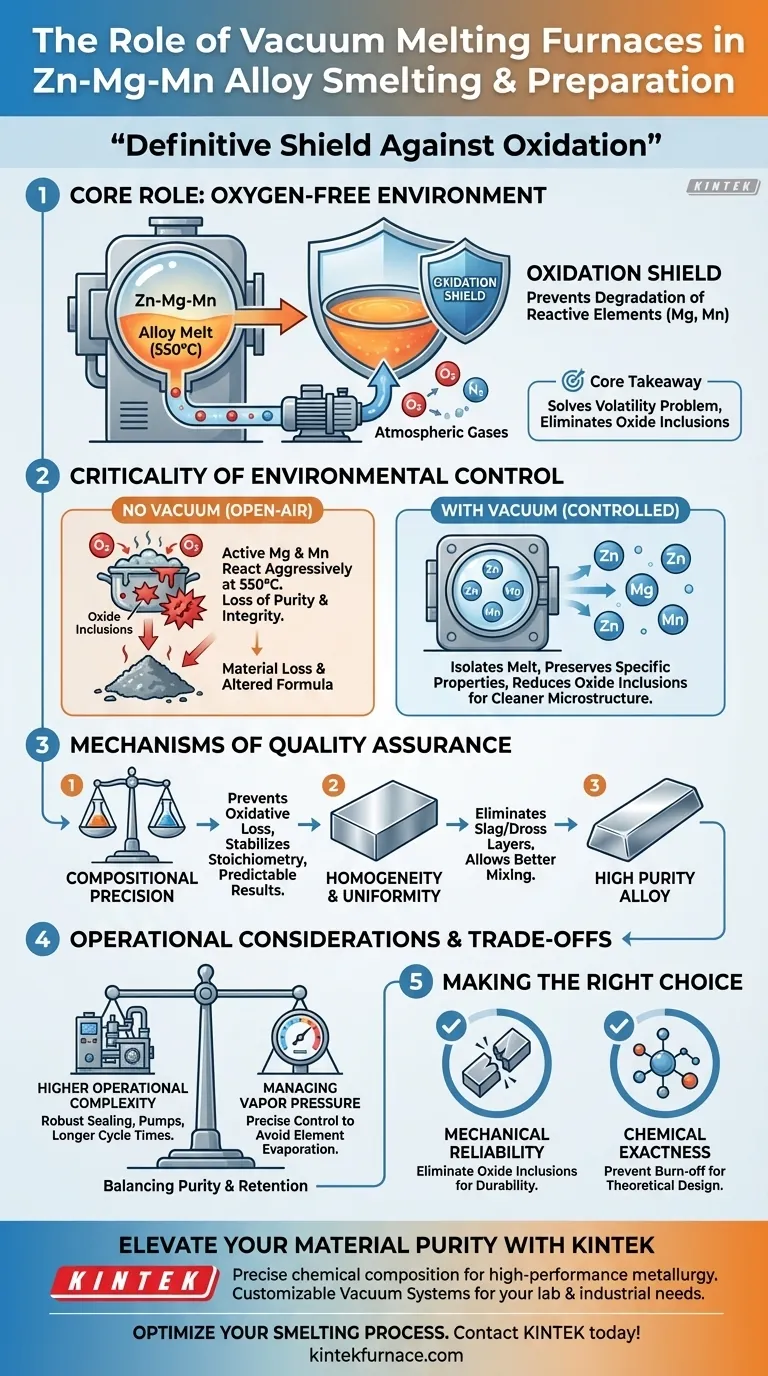

O papel principal de um forno de fusão a vácuo na produção de ligas de Zn-Mg-Mn é atuar como um escudo definitivo contra a oxidação. Ao criar um ambiente controlado e livre de oxigênio durante o processo de fusão em alta temperatura a 550°C, o forno impede a degradação de elementos altamente reativos como magnésio e manganês. Isso garante que a liga final mantenha uma composição química precisa e alta pureza.

Ponto Principal: O forno de fusão a vácuo resolve o problema de volatilidade inerente ao magnésio e manganês. Ao eliminar o oxigênio atmosférico durante a fusão e a fundição, ele previne a formação de inclusões de óxido que, de outra forma, comprometeriam a integridade estrutural e a exatidão química da liga.

A Criticidade do Controle Ambiental

Protegendo Elementos Altamente Ativos

As ligas de Zinco-Magnésio-Manganês (Zn-Mg-Mn) dependem fortemente das propriedades específicas do magnésio e do manganês. No entanto, esses elementos são quimicamente "ativos", o que significa que reagem agressivamente com o oxigênio.

Na temperatura de fusão padrão de 550°C, essa reatividade atinge o pico. Sem um ambiente a vácuo, esses elementos oxidariam rapidamente, levando à perda de material e à alteração da fórmula pretendida da liga. O forno a vácuo isola a fusão, garantindo que o magnésio e o manganês que você adiciona sejam os que acabam no produto final.

Reduzindo Inclusões de Óxido

A oxidação faz mais do que apenas consumir elementos; ela cria resíduos. Quando o magnésio ou o manganês reagem com o oxigênio, eles formam inclusões de óxido — partículas sólidas microscópicas presas dentro do metal.

Essas inclusões agem como pontos de tensão e impurezas. Ao realizar as etapas de fusão e fundição sob vácuo, o forno reduz significativamente a presença desses óxidos. Isso resulta em uma microestrutura "mais limpa" e uma liga de maior pureza.

Mecanismos de Garantia de Qualidade

Garantindo Precisão Composicional

Na metalurgia avançada, atingir a meta química exata é inegociável. Como o forno a vácuo impede a perda oxidativa de ingredientes ativos, ele estabiliza a estequiometria da fusão.

Isso permite resultados previsíveis e repetíveis. Você não precisa "sobrecarregar" o forno com excesso de magnésio para compensar a queima esperada, tornando o processo mais eficiente e controlado.

Homogeneidade e Uniformidade

Embora a função principal seja a proteção, o ambiente controlado de um forno a vácuo geralmente facilita uma melhor homogeneidade. Ao remover a variável da interferência atmosférica, a fusão pode assentar e misturar sem a formação de camadas de escória ou dross que normalmente separam os elementos na fundição em ar aberto.

Considerações Operacionais e Compromissos

O Custo da Pureza

Embora a fusão a vácuo garanta qualidade superior, ela introduz maior complexidade operacional em comparação com fornos atmosféricos. O equipamento requer vedação robusta, bombas de vácuo e tempos de ciclo mais longos para estabelecer o ambiente necessário (por exemplo, níveis de pressão específicos como 0,055-0,088 Pa em contextos de sinterização comparáveis).

Gerenciando a Pressão de Vapor

Um desafio sutil na fusão a vácuo é gerenciar a pressão de vapor de elementos voláteis. Embora o vácuo remova gases indesejados, os operadores devem garantir que a pressão não seja tão baixa a ponto de causar a evaporação do próprio Zinco ou Magnésio. É necessário um controle preciso da pressão para equilibrar a purificação com a retenção.

Fazendo a Escolha Certa para o Seu Objetivo

Ao decidir sobre o método de preparação para ligas de Zn-Mg-Mn, considere seus requisitos de desempenho específicos:

- Se o seu foco principal é a confiabilidade mecânica: O forno a vácuo é essencial para eliminar inclusões de óxido que causam fratura prematura ou fadiga.

- Se o seu foco principal é a exatidão química: Use a fusão a vácuo para evitar a "queima" de magnésio e manganês, garantindo que a liga corresponda ao projeto teórico.

Em última análise, o forno de fusão a vácuo não é apenas um recipiente de aquecimento; é uma ferramenta de controle de processo químico que garante a pureza necessária para aplicações de alto desempenho.

Tabela Resumo:

| Característica | Impacto na Produção de Ligas de Zn-Mg-Mn |

|---|---|

| Ambiente a Vácuo | Previne a oxidação de elementos ativos como Mg e Mn |

| Redução de Inclusões de Óxido | Melhora a integridade estrutural e a microestrutura mais limpa |

| Controle Atmosférico | Estabiliza a estequiometria e garante a precisão química |

| Temperatura de Processamento | Otimizada a 550°C para estabilidade de elementos reativos |

| Homogeneidade da Fusão | Elimina camadas de escória/dross para mistura uniforme do material |

Eleve a Pureza do Seu Material com a KINTEK

A composição química precisa é a base da metalurgia de alto desempenho. Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas de Vácuo, Mufla, Tubo, Rotativo e CVD de ponta, todos totalmente personalizáveis para suas necessidades exclusivas de laboratório e industriais.

Se você está refinando ligas de Zn-Mg-Mn ou desenvolvendo materiais de próxima geração, nossas soluções a vácuo fornecem o escudo definitivo contra a oxidação que você precisa para resultados repetíveis e de alta qualidade.

Pronto para otimizar seu processo de fundição? Entre em contato com a KINTEK hoje mesmo para discutir seus requisitos de forno personalizados!

Guia Visual

Referências

- Chengwu Lu, Jie Xu. Biodegradable zinc alloys with high strength and suitable mechanical integrity as bone repair metals. DOI: 10.1038/s41598-024-78842-0

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de sinterização e brasagem para tratamento térmico sob vácuo

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

As pessoas também perguntam

- Como o grau de vácuo afeta a atmosfera de sinterização? Otimizando a Pureza e o Desempenho do Material

- De que forma um sistema de Sinterização por Plasma de Faísca (SPS) inibe o crescimento de grãos? Alcance Nanoestruturas de Precisão

- Qual é o propósito de usar um forno de sinterização a vácuo de alta temperatura? Desbloqueie o desempenho térmico do nitreto de boro

- Como os fornos a vácuo laboratoriais alcançam níveis de vácuo ultra-alto? Desbloqueie Ambientes de Processamento Imaculados

- Como a brasagem a vácuo contribui para vantagens ambientais e de segurança? Descubra uma união de metais mais limpa e segura

- Como funcionam os fornos a vácuo? Desbloqueie Tratamento Térmico Limpo e de Alta Pureza

- Qual é a função de sucata de titânio em sistemas de vácuo para HTGN? Aumentar a Profundidade de Nitretação com Captadores de Oxigênio

- Qual é o propósito de usar um forno a vácuo no sinterização de magnésio em duas etapas? Garantir a integridade dos poros e prevenir a oxidação