O principal propósito de usar um forno a vácuo na primeira etapa da sinterização é obter a remoção limpa e controlada do material de suporte sem comprometer a estrutura do magnésio. Ao manter uma temperatura de 130°C sob vácuo, o processo decompõe o bicarbonato de amônio em gás e o exaure eficientemente. Isso cria os macro-poros interconectados necessários, ao mesmo tempo em que protege a matriz reativa de magnésio contra oxidação severa.

O ambiente de vácuo desempenha uma função dupla: facilita a evacuação suave dos gases para estabelecer a arquitetura porosa do andaime e cria uma atmosfera com baixo teor de oxigênio para evitar a degradação da matriz metálica antes da sinterização final.

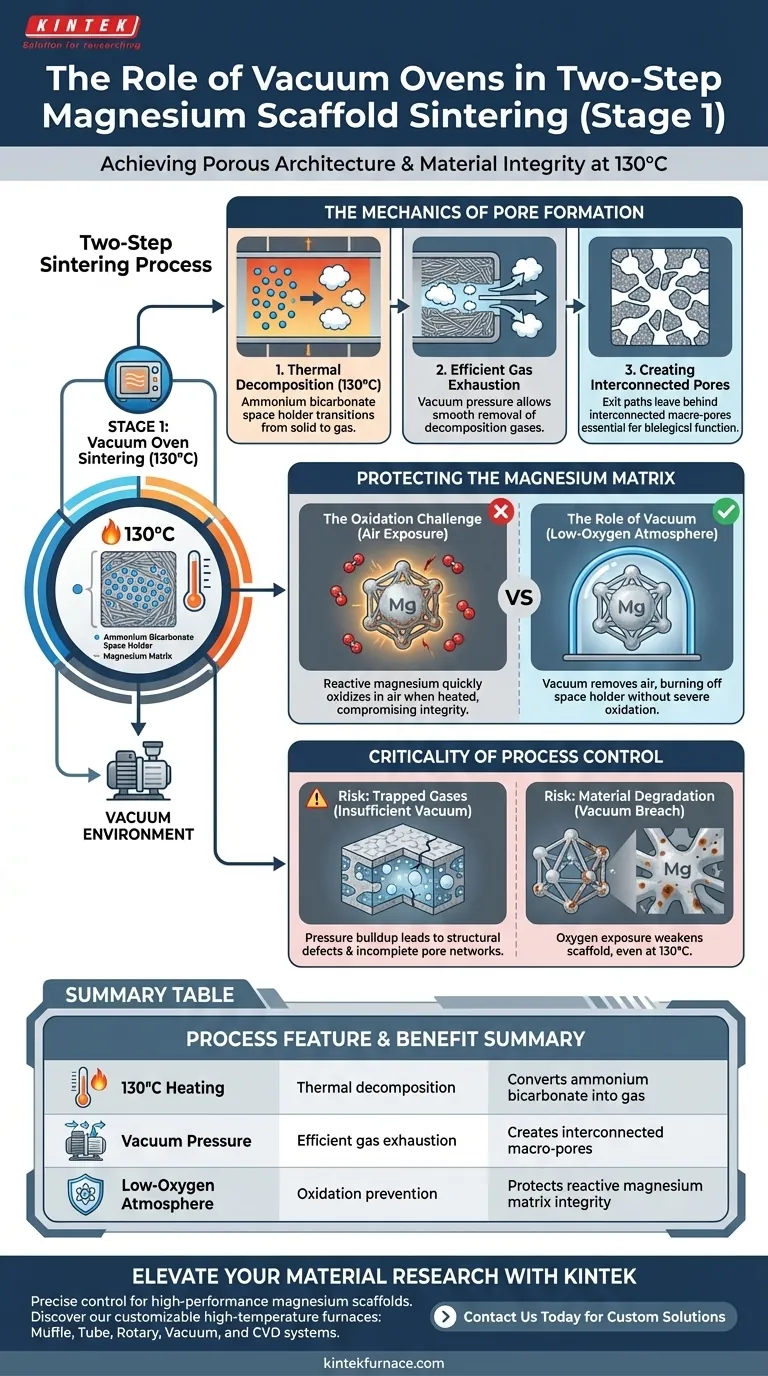

A Mecânica da Formação de Poros

Decomposição Térmica

A primeira etapa foca na remoção do material de suporte de bicarbonato de amônio.

O forno é ajustado para um ambiente térmico específico de 130°C. Nesta temperatura, o material de suporte decompõe-se termicamente, transitando de um estado sólido para gasoso.

Exaustão Eficiente de Gás

O estado de vácuo é essencial para gerenciar os subprodutos da decomposição.

À medida que o material de suporte se transforma em gás, a pressão do vácuo permite que esses gases sejam exauridos suavemente de dentro do material compactado.

Criação de Poros Interconectados

O caminho de saída do gás é o que define a estrutura do andaime.

À medida que os gases escapam da matriz, eles deixam vazios. Como o gás é exaurido completamente sob vácuo, esses vazios tornam-se macro-poros interconectados, que são cruciais para a função biológica do andaime.

Protegendo a Matriz de Magnésio

O Desafio da Oxidação

O magnésio é um metal altamente reativo, especialmente quando aquecido.

Sem um ambiente controlado, o aquecimento do magnésio na presença de ar levaria à oxidação rápida. Isso comprometeria a integridade mecânica e a pureza química do andaime final.

O Papel do Vácuo

O forno a vácuo mitiga esse risco removendo o ar da câmara.

Isso cria um ambiente onde o material de suporte pode ser queimado a 130°C sem expor a matriz metálica à oxidação severa. Essa preservação do metal é vital para o sucesso da etapa subsequente de sinterização a temperaturas mais altas.

A Criticidade do Controle do Processo

Risco de Gases Presos

Se o vácuo for insuficiente, os gases da decomposição podem não ser exauridos suavemente.

Isso pode levar ao acúmulo de pressão dentro do andaime, potencialmente causando defeitos estruturais ou impedindo a formação de redes de poros totalmente interconectadas.

Risco de Degradação do Material

A falha em manter o vácuo leva à degradação imediata do material.

Mesmo na temperatura relativamente baixa de 130°C, a matriz de magnésio requer proteção. Uma falha na vedação a vácuo ou níveis de pressão inadequados expõe o metal ao oxigênio, resultando em contaminação superficial que enfraquece o andaime.

Fazendo a Escolha Certa para o Seu Objetivo

Para garantir andaimes de magnésio de alta qualidade, você deve equilibrar a criação de poros com a preservação do material.

- Se o seu foco principal é a conectividade estrutural: Garanta que o sistema de vácuo seja capaz de exaustão suave de gases para maximizar a formação de macro-poros interconectados.

- Se o seu foco principal é a pureza do material: Priorize uma vedação a vácuo de alta integridade para prevenir a entrada de oxigênio e proteger a matriz metálica contra a oxidação.

O forno a vácuo não é apenas um elemento de aquecimento; é uma ferramenta crítica para esculpir a arquitetura interna do andaime, preservando sua integridade química.

Tabela Resumo:

| Característica do Processo | Propósito Funcional | Benefício Técnico |

|---|---|---|

| Aquecimento a 130°C | Decomposição térmica | Converte bicarbonato de amônio em gás |

| Pressão de Vácuo | Exaustão eficiente de gás | Cria macro-poros interconectados |

| Atmosfera com Baixo Oxigênio | Prevenção de oxidação | Protege a integridade da matriz reativa de magnésio |

| Ambiente Controlado | Gerenciamento de pressão | Previne defeitos estruturais e gases presos |

Eleve Sua Pesquisa de Materiais com a KINTEK

O controle preciso do vácuo e da temperatura é inegociável para andaimes de magnésio de alto desempenho. A KINTEK fornece sistemas de vácuo líderes na indústria, projetados para atender às rigorosas demandas da sinterização em duas etapas.

Apoiada por P&D e fabricação de ponta, a KINTEK oferece sistemas Muffle, Tube, Rotary, Vacuum e CVD, todos totalmente personalizáveis para suas necessidades específicas de laboratório. Se você está otimizando a arquitetura de poros ou garantindo a pureza do material, nossos fornos de alta temperatura fornecem a estabilidade que seu projeto precisa.

Pronto para refinar seu processo de sinterização? Entre em contato conosco hoje para encontrar sua solução personalizada.

Guia Visual

Referências

- Omnia Ghabour, Mona Hussein Mohy El Din. Fabrication and evaluation of the mechanical properties of reinforced biodegradable magnesium scaffolds using the space holder method. DOI: 10.21608/adjalexu.2024.290833.1507

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de sinterização e brasagem para tratamento térmico sob vácuo

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

As pessoas também perguntam

- Qual é a vantagem dos processos controlados por computador em fornos a vácuo? Alcançar Repetibilidade Perfeita para Aplicações de Alto Desempenho

- Como são construídos e operados os fornos a vácuo? Desbloqueie Precisão e Pureza no Processamento de Materiais

- Por que usar um forno de secagem a vácuo para sílica mesoporosa? Protege a alta área superficial e a integridade estrutural

- Qual é o propósito do escudo térmico em um forno de destilação a vácuo de magnésio? Garantindo Eficiência e Pureza do Processo

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no pós-processamento de TBC? Aumentar a Adesão do Revestimento

- Como uma fonte de alimentação DC pulsada em um forno de nitretação iônica influencia a qualidade? Aumenta a Eficiência e o Controle de Precisão

- Por que um forno a vácuo de laboratório com proteção de nitrogênio é usado para a desidratação de alumina? Garanta superfícies de alta pureza

- Qual é o processo de recozimento a vácuo? Alcance Pureza e Desempenho Superior do Material